掺杂B2O3对ZnO-TiO2介质陶瓷的烧结及介电性能的影响

2009-10-28郑培烽

郑培烽

摘要 本实验用传统固相法合成了B2O3掺杂的ZnO-TiO2系微波介质陶瓷,通过X射线衍射、扫描电镜分析和微波介电性能测试等方法对其烧结行为、显微结构和介电性能进行了系统的研究。结果表明:试样掺杂4wt%B2O3,可使ZnO-TiO2陶瓷的烧结温度从1100℃降到900℃。试样在900℃下烧结2h、掺杂4wt%B2O3,在6~8GHz测试频率下试样的介电性能为:εγ≈26、Qf≈19500、τf≈35ppm/℃。

关键词 介质陶瓷,ZnO-TiO2体系,B2O3掺杂,介电性能

1引 言

在ZnO-TiO2体系中,一般认为存在正钛酸锌(Zn2TiO4)、偏钛酸锌(ZnTiO3)和亚钛酸锌(Zn2Ti3O8)三种物相[1]。其中,六方密堆结构的钛锌矿ZnTiO3是一种重要的微波介质材料,具有优异的介电性能:介电常数ε≈29、品质因数Q≈3000(10GHz)、谐振频率温度系数τf≈-55×10-6/℃[2];在1100℃左右能够烧结,可用来制备银、铜电极共烧的中温低介微波材料。但是,钛酸锌粉末在加热到900℃以上的温度时,即会开始分解产生Zn2TiO4和TiO2两种物质,故无法用提高温度的方法来达到完全致密烧结的目的。为了解决此问题,本论文在预烧后的粉料中添加在较低温度下即能熔化成液相的低熔点氧化物B2O3,研究添加剂B2O3的加入对ZnO-TiO2陶瓷烧结及介电性能的影响。

2试验

2.1 样品制备

试验所用原料TiO2、ZnO、B2O3均为分析纯,样品的制备采用传统的电子陶瓷制备工艺。基料ZnO-TiO2的预合成温度为800℃,保温2h;基料中加入一定量的B2O3,二次球磨4h,烘干、碾碎、过筛,加入5wt%PVA造粒,形成的粉料在8MPa下压制成Φ10mm×4mm的圆柱试样,于850~950℃温度范围内烧结。烧结成瓷的试样经打磨、抛光后测试其微波介电性能。

2.2 测 试

烧结试样的体积密度采用阿基米德排水法测得。用德国Bruker公司的D8Advance型X射线衍射仪(XRD)分析陶瓷的物相组成;用日本JEOL公司的JSM-6700F型场发射扫描电镜(FE-SEM)观察陶瓷样品的晶粒尺寸、形貌等微观结构;用Agilent 8719ET(50MHz~13.5GHz)型网络分析仪测试试样的微波介电性能。

3结果与讨论

3.1 B2O3对ZnO-TiO2陶瓷相结构的影响

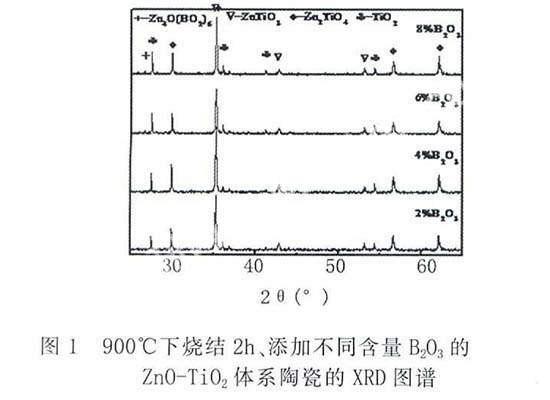

图1为在900℃下烧结2h、添加不同含量的B2O3的ZnO-TiO2体系陶瓷的XRD图谱。从图中可以看出,B2O3的加入抑制了六方相的分解,这可能与B2O3和ZnO发生反应生成Zn4O(BO2)6,从而破坏了尖晶石结构有关。B2O3掺杂量为4wt%时,样品中六方相ZnTiO3含量最高,但是B2O3的加入并没有完全抑制ZnTiO3的分解。从图中可以看出,在含有B2O3的ZnO-TiO2陶瓷中,仍有少量的尖晶石相Zn2TiO4存在。

研究表明:B2O3的加入抑制了六方相的分解并且有效地促进了ZnO-TiO2陶瓷的烧结。一方面,B2O3的熔点低(450℃),在较低的温度下就可以形成液相,使固体颗粒熔解其中,这样就在颗粒之间产生了较大的毛细管力,使固体颗粒更加拉近、靠拢,促进颗粒重排和烧结,加速致密化过程。而且,由于固液界面存在曲率半径的差异,因此曲率半径小的粉粒活性高、表面自由能大、易熔于液相;而曲率半径大的粉粒则恰好相反,会从液相中沉析出来,从而加速颗粒的熔解、离子扩散和沉析过程,活化烧结过程;另一方面,B2O3和ZnO发生反应形成新的化合物Zn4O(BO2)6[3,7],必然会使晶格发生畸变,在陶瓷中产生种种缺陷,活化烧结,这与Kim H.T.等[7]研究B2O3掺杂ZnO-TiO2陶瓷的结果类似。

3.2 B2O3对ZnO-TiO2陶瓷密度的影响

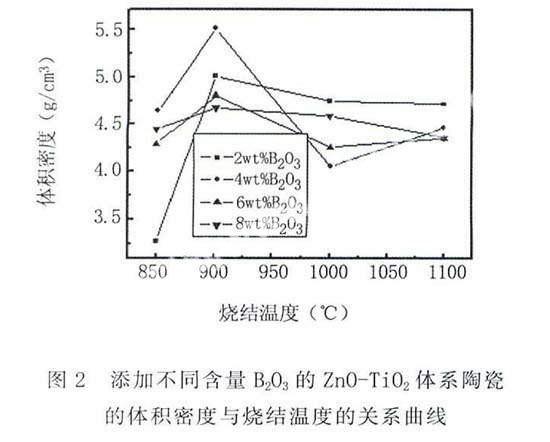

利用阿基米德法可以测得各试片的密度,探讨烧结过程中样品致密化行为的程度。图2为ZnO-TiO2体系陶瓷中添加不同重量百分比的B2O3在不同烧结温度下的体积密度。陶瓷的体积密度首先随着烧结温度的升高而增大,这是烧结的不断进行及气孔被排除的缘故,可见样品致密度受B2O3添加量的影响较大。从图中可以看出,样品的致密化温度都在900℃,添加少量的B2O3就可以促进ZnO-TiO2体系陶瓷的烧结。当B2O3添加量为4wt%时,样品的密度达到最大值,约5.46g/cm3。随着烧结温度的提高,样品的体积密度有所降低,结合XRD分析,这是由于B2O3和ZnO发生反应生成新的化合物Zn4O(BO2)6所致,该晶粒在析出的过程中,晶粒的增大使局部受力不均匀,挤压周围晶粒从而发生扭曲破裂,造成孔洞的产生,因此降低了样品的密度。

3.3 B2O3对ZnO-TiO2体系陶瓷显微组织的影响

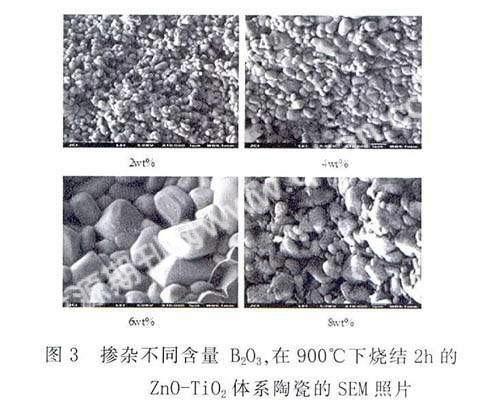

图3为添加不同含量B2O3助剂的ZnO-TiO2体系陶瓷在900℃烧结后的断面形貌。从图中可以观察到,当B2O3助剂的添加量为2wt%时,在900℃烧结温度下,陶瓷还未完全烧结致密,陶瓷体内还存在少量气孔,晶粒的平均尺寸都在1μm以下;当B2O3助剂的添加量为4wt%时,陶瓷的致密度相对添加量为2wt%的样品得到大大提高,样品内几乎没有什么气孔,但是晶粒尺寸不够均匀,小颗粒中夹杂着大颗粒;当B2O3烧结助剂的添加量为6wt%时,晶粒发育完善,晶粒尺寸均匀,几乎没有气孔。晶粒的平均尺寸大约在3~5μm之间,这是因为较高的温度提供了晶粒内原子较多的迁移能力,烧结时原子的扩散能力增加,使烧结过程更加致密化,促进了晶粒的生长;当B2O3烧结助剂的添加量为8wt%时,结合XRD分析,由于烧结体内产生了Zn4O(BO2)6新相,导致烧结体内晶粒形状不规则,晶粒尺寸不均一,造成样品气孔率增大。

3.4 掺杂B2O3的ZnO-TiO2陶瓷的介电性能

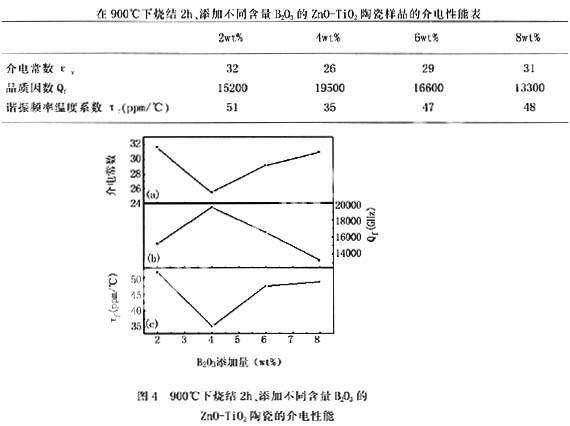

图4所示为在900℃下烧结2h,且在6GHz频率下,样品介电性能与B2O3添加量之间的关系图。下表列出了添加不同含量B2O3的样品的介电性能参考值。

从图4(a)中可以看出,随着B2O3添加量的上升,介电常数减小,在B2O3添加量为4wt%时出现最小值26。此现象可以利用对数混合法进行解释:

logε= Vclogεc+Vplogεp+Vglogεg

其中Vc和εc为陶瓷体本身的体积百分数和理论介电常数、Vp和εp为气孔的体积百分数和理论介电常数、Vg和εg为玻璃基质的体积百分数和理论介电常数值。一般气孔即为空气成分,其介电常数值为基准值1。由此可知,决定一低温共烧介质陶瓷体的介电常数大小除了气孔的体积百分数之外,还包括所添加进去的玻璃体积百分率及其介电常数ε,而B2O3在微波频段的介电常数非常的低。因此,随着B2O3添加量的上升,虽然致密度的上升有利于提高介电常数,但是受到玻璃本身低介电常数值的影响,当添加量高过一定量时,致密度的优势反而不如玻璃相所造成的破坏。由图中各个数值来看,添加2wt%B2O3的ZnO-TiO2陶瓷在900℃下烧结会产生最高的介电常数,约为32。

从图4(b)中可以看出,在烧结温度为900℃、B2O3添加量为4wt%时,样品有最大的Qf值,其值约为19500。随着B2O3添加量的增大,Qf值先增大然后减小,转折点在4wt%处。影响品质因数的因素有很多,如晶格的振动模型、气孔、第二相、杂质、晶格缺陷等。而在本试验中,推测应与烧结的致密度和非晶质玻璃相的存在有关,在添加少许B2O3时,因液相烧结导致烧结致密度提高,气孔率会减小,因此会造成品质因数的增大,但当玻璃相含量增加时,因为玻璃相本身的品质因数比ZnTiO3相的低,所以随着玻璃相含量的增加,整体的品质因数反而降低。另外,随着添加量所造成的杂质相析出的增加,也有可能造成品质因数的减小。

从图4(c)中可以看出,在烧结温度900℃下,随着B2O3添加量增多,谐振频率温度系数先减小再增大,这一变化趋势与样品相对介电常数随B2O3添加量值变化趋势相同。样品τf值随B2O3添加量的变化可能是由于晶相变化所引起的。当B2O3添加量为2~4wt%时,样品主要由ZnTiO3相、Zn2TiO4相及TiO2相构成。随着B2O3添加量增加到6~8wt%时,助剂B2O3和ZnO发生反应形成新的化合物Zn4O(BO2)6,结合图中曲线的走势可以大胆猜测Zn4O(BO2)6具有较大的谐振频率温度系数。900℃下烧结添加不同含量B2O3的ZnO-TiO2陶瓷样品的介电性能详见下表。

4结 论

(1) B2O3的加入抑制了六方相的分解,B2O3掺入量为4wt%时,样品中六方相ZnTiO3含量最高,但是B2O3的加入并没有完全抑制ZnTiO3的分解,在含有B2O3的ZnO-TiO2陶瓷中,仍有少量的尖晶石相Zn2TiO4存在。

(2) B2O3的加入不仅抑制了六方相的分解并且有效地促进了ZnO-TiO2陶瓷的烧结,在900℃下烧结2h、B2O3添加量为4wt%的样品的体积密度出现最大值,约为5.456g/cm3。

(3) 900℃下烧结2h、B2O3添加量为4wt%的样品,在6GHz频率下测试的介电性能为:εγ≈26,Qf≈19500,τf≈35ppm/℃。

参考文献

[1] Dulin F H,Rase D E.Phase equilibria in the system ZnO-TiO2[J].J Am Ceram Soc,1960,43:125-131.

[2] 王玉梅,李玲霞,吴霞宛,林曼红,于立.(Zn1-xMgx)TiO3微波陶瓷系统介电性能的研究[J].硅酸盐学报, 2004,8(32):911-915.

[3]Kim H.T.,Byun J.D.,Kim Y.H.Microstructure and microwave dielectrics properties of modified zinc titanates(II)[J].Mater Res Bull,1998,32(6):955-986.

[4] 侯育冬,崔斌.MgO含量对ZTM 体系六方钛铁矿相热稳定性的影响[J].功能材料,2002,20(4):603-606.

[5]Chang Y.S.Synthesis and characterization ofzinc titanate doped with magnesium[J].SolidState Commun,2003,128: 203-208.

[6]Chang Y.S.,Chang Y H,Chen I G..The structureand properties of zinc titanate doped with strontium[J].J Alloys and compounds,2003,354:303-309.

[7] Kim H.T.,Kim S.H.Low-temperature sintering and microwave dielectric properties of zincmetatitanate-rutile mixtures using boron[J]. J Am Ceram Soc,1999,82(11):3043-3048.