小规格高合金钢品种开发及新工艺研究

2009-10-19文汉云朱立兵

文汉云 朱立兵

[摘要]大冶特殊钢股份有限公司在500/半连轧机组上开发出∮30以下小规格的高合金钢品种,实现小规格高合金钢的连轧生产,同时开发高合金钢以剪代锯工艺、红送退火工艺。

[关键词]小规格高合金钢加热制度 轧制工艺优化 以剪代锯 红送退火

中图分类号:TF0文献标识码:A文章编号:1671-7597(2009)0910117-01

大冶特殊钢股份有限公司自2003年拆除了原有的300、250横列式的小机组后,小规格高合金钢出现断档,削弱了其高合金钢市场竞争能力,为此决定在500/半连轧机组开发生产小规格的高合金钢。在原有300、250小机组生产的小规格高合金的工艺及多年生产的经验基础上,针对500半连轧机组的工艺及设备现状,制定了小规格高合金钢生产的工艺。经过近2年的探索,工艺已基本成熟,达到了预期目的。

一、工艺攻关所做的主要工作

(一)加热工艺的优化。加热工序向来是高合金钢轧制的难点,我厂500轧机配套的加热炉又是较落后的推钢式加热炉,更增加了生产操作的难度;主要难点有:

1.炉内钢坯前后紧挨,只有上下两个面能受到火焰直接加热。

2.加热炉较短,且预热段无烧咀,钢坯预热效果不好。

3.炉前易吸入冷风,生产暂停时,最前面的几支钢温度下降,影响正常轧制。

4.没有中间再加热设备,轧制规格较小时,轧件温降快,易劈头缠辊。

5.高合金钢钢种多,特性各异,容易过热、过烧。

针对这些问题,经摸索,采取以下应对措施:

1.增加烟道闸门开口度,由开口度原来的20%-40%提高到45%-70%,加大炉内烟气向炉后流动的流量,加强预热钢坯。

2.高合金钢的加热段、预热段温度都提高,详见下表。

3.严格控制风煤配比,控制范围1:0.75-1:0.60确保炉内还原气氛(极少数超低碳钢除外)。

4.按加热温度顺序进炉生产,不同加热温度的钢坯之间安排足够的调温坯。

5.生产暂停时间超过5分钟时,除按规定降温外,视情况将最前面的几支钢捞炉不轧,防止劈头缠辊。

主要钢种加热制度如下[1]:

经过多轮生产考验,对加热高合金钢规律的认识逐步加深,对炉温、钢温的动态判断、调节水平逐步提高,目前高合金钢各钢种坯料加热温度合适,轧件变形抗力低、塑性好,操作方便,过热、过烧、欠热、劈头冲尖、缠辊等现象大为减少,为顺利生产起到了关键作用。

(二)轧制工艺的优化。500/半连轧机组轧制高合金钢时存在的主要问题与难点有:轧件不进、劈头、缠辊较多;部分钢种、规格易产生拉丝、重皮、耳子等缺陷;连轧机轧辊、导卫消耗大等等。

针对这些问题,摸索出了以下应对措施:

1.在孔型设计上和实际调整中,适当减少部分道次的压下量,以帮助轧件咬入,防止轧件拉丝或出耳子。

2.严格执行孔型预热工艺,每轮生产高合金钢时在不同规格、不同钢种之间安插生产一些普通碳合结钢生产,既方便炉子调温,又可预热孔型、轧辊,帮助高合金钢咬入,减少不进。

3.500轧机的孔型系统中,在椭圆孔型前用万能孔型过渡。万能孔型调整余地大,可以适应部分钢种宽展系数大的变形特点,防止轧件拉丝或出耳子。

4.针对500轧机多道次来回穿梭轧制,轧件易卡阻不进的特点,执行堵水工艺:在轧辊两端车制防水台,堵住轴承座内侧的空隙,使冷却水只能淋在辊颈上,不能溅到孔型及轧件上,减少轧件头部温降,从而减少不进。

5.为方便宽厚比较大的轧件咬入,淘汰旧式滑动导卫,选用成熟适用的滚动导卫,并优化导辊形状设计;170#、110#、85#等型号的滚动导卫配合相应的导辊,在生产中起到了较好作用。

6.连轧机严格执行中间坯切头工艺,毛头、烂尾切净,防止轧件劈头或烂尾子打坏孔型、导卫。

7.在连轧机组采用圆→椭圆→圆孔型系统,既可简化孔型配置,又可使轧件变形平滑,无尖锐棱角,减少温降,防止裂纹,适应高合金钢的变形特点。

8.针对连轧机连续过钢时间长,轧辊易烧裂、滚动导卫的导辊轴承易烧坏等问题,摸索了连轧机组冷却工艺,先是只给水冷却滚动导卫的导辊轴承,后来扩展到成品K1孔及成品前K2孔给水冷却。现在,生产正常时连轧各道次都可以给水冷却,控制水量为单台机架10m3/h-12m3/h,水流入水角度与给水部位成30°,并且水流要集中的正确方式,就可以达到冷却、保护孔型及导卫的作用,同时又不会出现不进、劈头等问题。

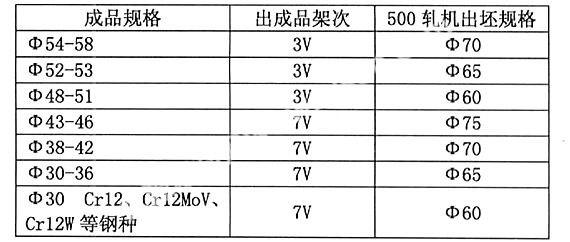

9.为现场减少报废,改进了500轧机所出的中间坯坯型,将方坯和万能坯改为圆坯,并按成品要求控制圆坯的公差和表面质量。这样当连轧机组出现故障停轧时,500轧机所出的中间坯就可以作为成品圆钢利用,从而减少了现场报废,提高了成材率(方坯和万能坯因外形不规矩,无法利用)。出圆坯工艺如下:

(三)以剪代锯工艺开发。我厂高合金钢生产原设计用砂轮锯锯切,由于砂轮锯的水平夹紧装置设计有一定缺陷,动作慢,锯一支钢平均费时

5-8分钟,生产中经常出现轧机停车等砂轮锯锯钢的现象;其次受砂轮锯结构影响,其切头尾的长度偏长(300-400mm),浪费了一部分钢材。另外砂轮锯锯片是从奥地利进口的,成本消耗也较高。为打破这一生产瓶颈,我厂冷床宽度较小,红钢通过后温度仍然较高。我厂经研究论证发现,若加快冷床运行速度,红钢通过冷床后温度仍然在600-750℃左右,高合金钢在这个温度下用现有的500吨大剪剪切是可行的[2]。为此积极试行了以剪代锯工艺,并设计应用了相应的大剪刀片孔型,试验证明大剪运行安全正常,钢材端部剪切变形小,符合标准要求。现已推广到∮30-90所有规格。

附:大剪成型刀片示意图

(四)红送退火工艺开发

以前9Cr18等马氏体钢在我厂轧后需先缓冷,再转下工序退火。随着生产批量的扩大,我厂缓冷能力不足的矛盾日渐突出。经论证9Cr18等马氏体钢轧后红送退火是可行的[3],这样就可以解决我厂缓冷能力不足的矛盾,并可以缩短生产周期。在各方面通力协作下,实施高合金钢的轧后红送退火工艺:我厂在高合金钢轧后快速收集到砂箱中,并在6-12小时内转移到下工序退火。实践证明高合金钢的轧后红送退火质量稳定,未出现炸裂等质量问题。

二、工艺开发取得的成果

(一)产品开发达到预期效果

二轧钢厂半连轧机组的500轧机可稳定生产∮60-90规格高合金钢,连轧机组已成功开发出了∮30-58mm小规格高合金钢,并形成批量生产能力。从开发至今,已生产Cr12、4Cr5MoSiV1、3Cr2W8V、9Cr18等22个钢号、17个规格的小规格民用高合金钢,完善了公司产品结构,满足了市场需求。

在开发民品的同时,开发生产了1Cr11Ni2W2MoV、1Cr12Ni2WmoVNb、1Cr17Ni2、4Cr14Ni14W2Mo、2Cr15Mn15Ni2N等12个钢号、15个规格的小规格特殊用途钢种,更加拓宽了市场需求。

(二)生产效率明显提高

高合金钢轧制过程中的不进、劈头、缠辊、冲钢等问题得到有效解决,大剪剪切节奏与轧机生产节奏匹配,钢材收集后外转迅速,这些都促进了效率的提高,最高班产可达90吨;生产批量由每轮不足300吨,提高到500吨。方便了生产组织,提高了市场竞争力。

参考文献:

[1]大冶特殊钢股份有限公司,二轧钢厂技术规程(内部资料).

[2]黄庆学,轧钢机械设计,北京:冶金工业出版社,2007.

[3]张强,合金钢轧制,北京:冶金工业出版社,1993.

作者简介:

文汉云(1963-),女,汉族,湖北汉阳人,大冶特殊钢股份有限公司二轧钢厂,工程师,1987年毕业于武汉工学院,特殊钢生产设备技术管理与技改。