关于深孔钻削加工时若干问题的探讨

2009-10-19赵玉梅

[摘要]提出深孔加工过程中出现的一些技术问题,并对这些问题的解决方案做详细论述,对深孔钻削加工技术的完善具有一定的指导意义。

[关键词]深孔钻 钻削 钻削速度 切削液

中图分类号:TH6文献标识码:A文章编号:1671-7597(2009)0910090-01

最近几年国内深孔钻发展很快。但由于深孔钻削还有一些关键技术问题尚未解决,使深孔钻削仍属于金属切削加工的“瓶颈”工序。笔者根据实践经验,仅就深孔钻削中的几个问题提出几点意见。

一、深孔钻削中的断屑问题

对于深孔钻头,目前主要的断屑方法有两个:(1)合理的设计刀具角度和断屑槽;(2)合理的选择钻削进给量S和钻削速度V。

合理的刀具角度就是在钻切削力允许的情况下,应尽可能使切屑塑性变形大,造成硬化,为其折断提供条件。断屑槽的作用在于强迫切屑弯曲、折断。

对于错齿式硬质合金深孔钻头,其常见的典型形状是:

前角γ:边刃、中间刃为0~2°,中间刃在靠近内角的中心处磨成负角,一般为-3°~-10°,其作用在于增加中间刃的强度及帮助分屑。

后角:一般为8°~10°,内刀刃处的后角为12°~14°。

对于高速钢双刃口无横刃深孔钻头,与错齿式硬质合金深孔钻头不同,其形状如下:前角γ一般为10°~12°,主后角一般为10°~14°,两切削刃交错开有分屑槽。这种钻头两内刀刃必须磨有足够的后角,否则轴向力特大,甚至无法钻削。其后角一般为16°~18°, 对于同样几何形状的深孔钻头,选用不同钻削进给量S,其断屑情况也就不同。当断屑不良时,一般采用加大钻削进给量S的办法,其目的在于使切屑变厚,与断屑槽相碰时产生较大应力,促使切屑折断。但这种方法不能过分加大S,以免切削力过大而损坏刀具或“闷车”。对于错齿式硬质合金深孔钻头,若中间刃断屑不好,可适当减小进给量S(但不可使边刃、中间刃断屑变坏),若效果还不好,可使内刀刃处负前角加大,同时刃倾角也加大,反复试验,直到满意为止。

如果改变钻削进给量S的方法仍不能达到断屑良好的目的,可采用改变断屑槽尺寸的方法:(1)减小断屑槽宽度A,增加切削变形应力,以利断屑;(2)减小断屑槽圆弧半径R,也可起到同样的作用。需特别注意的是,A和R也不易过小,以防止积屑或崩刃。

一般情况下改变钻削速度V对断屑影响不大,对于高速钢刀具,可适当降低速度V,使切屑有时间充分变形,有利于断屑。

二、深孔钻削时切削液的选择

深孔钻削时,切削液的主要作用是:冷却刀具、带走切屑、润滑刀具等,从而可以提高刀具的使用寿命。使用切削液时应注意以下几个方面:

1.要有足够的压力和流量。只有足够的压力和流量才能使切削液进入切削区,完成冷却、润滑、运屑等作用。

2.要有足够大的油箱。在深孔钻削中,80%以上的切削热进入切削液,为了不使油温高于35℃,油箱必须有足够大的容积,并配有油液冷却装置,油箱有效容积一般不能小于1立方米。

3.切削液要严格过滤,保证油液清洁。如果切削液不干净,就会给深孔加工带来很多问题,严重时会使钻头崩刃,使切削加工不稳定。对于喷吸钻,悬浮屑粒的最大线长度不能大于5μm。常见的滤油方法就是将油箱分为多格,由粗至精多次过滤和沉淀,在油泵的入口处还要安装合适的滤油器并要经常清洗。如果在油箱中安装磁性滤油器,则更为安全可靠。

三、对深孔钻削机床的精度要求及纵向刚性的检查

(一)对深孔钻削机床的精度要求分为五个方面

第一项为机床主轴、钻杆夹持座及中心座三者必须严格同心,不同轴度应≤0.02mm;

第二项为主轴径向跳动应≤0.008mm;

第三项为主轴轴向窜动应≤0.008mm;

第四项为床身导轨在水平面上的垂直度≤0.04mm;

第五项为床身导轨在垂直面上的垂直度≤0.04mm。

(二)机床纵向刚性的检查

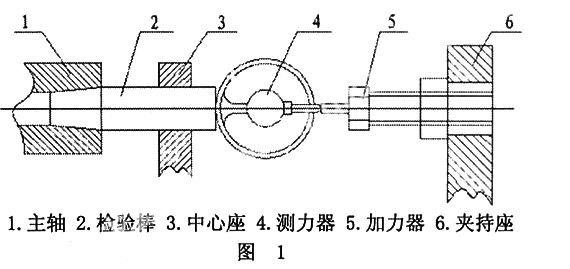

在机床主轴1和钻杆夹持座6之间安装检验棒2、测力计4和加力器5,如图1所示。

接上进刀丝杆链后,通过加力器加轴向力Px,用千分表测得主轴1的位移X及夹持座6的位移Y,必须使Px/(X+Y)≥2000Kg/mm才符合要求。

四、深孔钻削过程中的振动及消除方法

常用的消除振动的方法有:

1.增强工艺系统的刚性,如提高进刀丝杆、钻杆、钻杆夹持座等部件的刚性,提高运动结合面的接触精度以及调整主轴轴承自身的间隙等措施。

2.提高对中精度。若钻头与主轴回转中心不同心,使刀具工作几何角度改变,致使切削力发生变化而产生振动,为此,必须精心调整主轴、工件、钻具三者的相对位置,使其同轴。

1.主轴 2.检验棒 3.中心座 4.测力器 5.加力器 6.夹持座

图1

3.消除主轴径向跳动和轴向窜动,对于精度不高的主轴部件应进行更换,并选择精度比较高的主轴轴承。

4.改善刀具角度,以免后刀面与已加工表面摩擦太大。但也不能过分加大后角,以免刀具强度不够。

5.刃磨刀具,提高刀具锋利程度。决不能怕麻烦或怕耽误时间而经常不磨钻头。

6.增加切削液的润滑性,应适当加一些添加剂。

7.改变切削速度V,防止积屑瘤的影响。刀具产生积屑瘤后往往会引起振动,而改变切削速度是防止积屑瘤产生的有效措施。在调速时,应尽量避开易产生积屑瘤的中速。

深孔钻削在机械加工中占有非常重要的地位,国内现有的进行深孔钻削的机床主要有深孔麻花钻、枪钻、单刃内排屑深孔钻和多刃错齿内排屑深孔钻等,其中多刃错齿内排屑深孔钻由于其在排屑性能、加工孔表面质量、钻头寿命等方面都优于其他深孔钻,大大提高了加工效率,所以逐渐成为最广泛的深孔加工方式。

参考文献:

[1]王世清,深孔加工技术[M].北京:石油工业出版社,2003.

作者简介:

赵玉梅(1972-),女,汉族,河北唐山人,本科,助理工程师,主要研究方向:机加工技术。