银火法吹炼烟气收尘系统的技术改造

2009-09-07王敏秦毅红

王 敏 秦毅红

摘要:湿法工艺收尘效率低,银粉损失较大,产生的废水需要单独处理,增加处理成本和环保设备处理负担。文章介绍了针对银火法吹炼烟气收尘系统中的缺陷进行的技术改造,采用喷雾冷却及高效布袋除尘器干法收尘技术,实现了较高的银转炉烟气收尘效率。

关键词:银火法;银转炉烟气;喷雾系统;干法收尘;净化效率;经济效益

中图分类号:X701

文献标识码:A

文章编号:1009-2374(2009)14-0030-02

大冶有色金属公司稀贵金属厂以铜电解过程中产生的阳极泥为原料,采用湿法工艺提炼粗银粉、火法吹炼及电解精炼的工艺流程生产白银。阳极泥先经过硫酸化焙烧蒸硒,然后将蒸硒砂进行分步浸出,分离铜、银和金。得到粗银粉。粗银粉烘干后进行火法吹炼,浇铸成银阳极,电解精炼得到电银粉并浇铸成产品—银锭。其中火法吹炼的主要设备是小转炉(5t/炉),烟尘净化原采用的是湿法工艺,即将转炉烟气经淋水冷却器降温后进人文丘里除尘器收尘,尘浆液用泵打至压滤机过滤,滤渣烘干后返炉,除尘后烟气由风机排至大气。此工艺收尘效率低(<65%),银粉损失较大,产生的废水需要单独处理,增加处理成本和环保设备处理负担。针对存在的问题与缺陷,经过认真分析与研究,对银转炉收尘系统改用干法收尘工艺进行了技术改造,取得了很好的效果。

一、问题的分析与方法选择

根据原工艺的实际生产情况及现场分析确定认为大冶有色金属公司稀贵金属厂白银火法吹炼工序收尘系统效率低的主要原因是:

1.设计不合理,原银转炉出烟口烟罩偏小,湿法收尘效果差;

2.设备落后,收尘系统分离级数低,细小颗粒无法回收;

3.设备间间隙小,导致收尘路径过短,分离效果不明显;

4.生产范围大、环节多,烟尘成分复杂、温度高,处理步骤增多。

原火法吹炼工序中的转炉烟气的特点是温度高,含水低,粉尘主要以Ag、Pb、Zn氧化物形态存在,目粉尘粒度细,粘性大,比电阻高,是一种难回收的粉尘。可选用较为有效的干法收尘方式。

另一方面,原火法吹炼工序的所有设备配置在一个厂房内,设备间距较小,收尘路径过短。转炉生产时,由于加料、送风、排渣、放银等周期作业,烟气量和温度不稳定。因此在采用干法收尘的同时必须根据实际情况对收尘系统进行必要的优化设计。

二、干法收尘的基本原理和工艺流程

(一)基本原理

烟气干法收尘技术适用于许多有色冶炼烟气的收尘处理。干法收尘分为低温(<200℃)和中高温(>200℃)两种,前者主要采用旋风除尘器加布袋除尘器的联合工艺流程,特点是收尘效率高投资省;后者主要采用余热锅炉和电收尘的工艺流程,特点是适用于出口烟气温度高或带腐蚀性烟气,收尘效率高。缺点投资较大。根据银转炉烟气的特点及节省投资等方面考虑改造后的收尘工艺采用低温干法收尘技术。根据现场生产实际情况选用的低温干法收尘工艺有别于传统的低温于法收尘工艺、其基本原理是利用喷雾冷却系统降低烟气的温度(高于酸结露的温度)同时不产生液珠,然后进高效布袋收尘器,经布袋收尘后烟气由风机排至大气。

(二)工艺流程

根据生产的实际情况,确定改造后的收尘工艺流程为:来自银转炉的烟气先进入喷雾冷却塔,通过喷雾系统控制将烟气温度由400℃降低到150℃,然后进布袋收尘器,收下的粉尘返转炉,净化后的烟气经排烟机送入烟囱排空。干法收尘的工艺流程如图1所示:

三、技术改造

(一)技术改造及主要特点

根据转炉吹炼产生烟气的特性,新工艺流程采用干法收尘的关键工序是喷雾冷却系统。银转炉烟气中含有少量Se氧化物,遇水形成亚硒酸,对金属设备腐蚀严重。为防止喷雾冷却塔腐蚀,除在塔内壁敷设LM稀土材料的防腐保温层外,主要由喷雾冷却系统根据烟气流量及温度自动调节喷枪的出水量,保证出塔烟气温度在150±5℃,高于烟气的露点,烟气中不会有水珠形成。既保证金属设备不受腐蚀同时又能保证布袋收尘器的进气温度要求。

本收尘喷雾冷却系统采用美国AutoJet Technologies喷雾系统公司的产品及技术,并配备其他相关的设施。本收尘喷雾冷却系统采用美国AutoJet Technologies喷雾系统公司的产品及技术,AutoJet烟气冷却系统是根据进口烟气温度及流量的变化经控制系统操作自动调节出口烟气的温度达到所需的范围。进口温度和出口温度由温度计检测,可以在最大最小条件间编号,系统是按照在最大最小条件之间运行来设计的。AutoJet烟气冷却系统使用FloMax空气雾化喷嘴和喷枪向烟气流喷水,这些喷嘴在必要时可以分为多组来达到更大的水量调节比或降低总的压缩气体消耗量。AutoJet烟气冷却系统是由2250专用喷雾控制器控制的,配有专门应用于烟气冷却编写的Spray Logic软件,可以有效地监控出口温度信号,保证适量的水用于烟气冷却,这种闭环控制对蒸发冷却工艺起到了优化作用。

本收尘喷雾冷却系统技术特点:用最少的喷水量实现烟气的蒸发冷却和用尽可能少的压缩空气量雾化;采用美国专利产品双流体喷嘴和烟气冷却专用控制器,保证转炉烟气量频繁变化时出口烟气温度稳定在设计范围内,保护后部的布袋既不烧、也不粘灰;蒸发冷却塔的除尘效率为40%~60%;系统阻力不超过500Pa;喷嘴孔径大不易堵塞,可以利用生产废水;整个系统闭环自动控制,操作、维修量少。

(二)工艺设计

针对原有转炉烟气收尘系统的问题,选用干法收尘方法的同时并进行了工艺优化设计。

1.改造原小转炉烟罩,根据计算将烟罩面积增加一倍,并且增加排烟负压,减少烟气的外逸,确保最大限度回收烟尘,从而增加银回收量的同时最大限度降低污染。

2.增长收尘路径,增设较大颗粒自由尘降室,减轻后面步骤收尘负担(原收尘工艺没有这个环节),同时实现第1级收尘,在自由尘降室收集较大颗粒烟尘。

3.新增喷雾冷却塔,采用AutoJet烟气冷却系统,根据烟气量及温度自动调节喷水量,水雾在吸收烟气热焓时也与烟尘结合,使临界颗粒烟尘得以沉降实现第Ⅱ级分离,同时使高温烟尘温度降至150℃,为布袋收尘做准备,图2为喷雾冷却塔工作示意图:

4.新增袋式收尘器,捕集1μm以上的烟尘,实现回收微小颗粒的第Ⅲ级分离,使排出烟气达到排放标准,收尘效率高,烟尘自动控制反吹,自动化程度高。

(三)设备配置

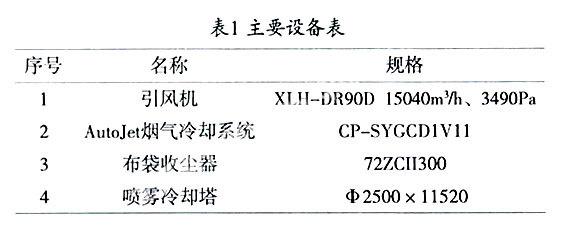

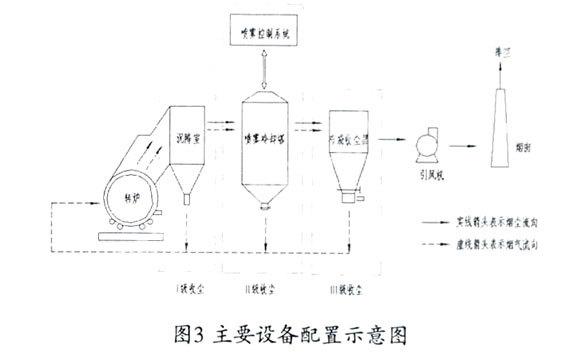

技术改造后的收尘系统主要设备和设备配置图分别见表1和图3:

(四)技术改造的效果

系统技术改造项目竣工后,在新建的1台5t/炉小转炉的收尘系统进行实施,已顺利运行了一年多。生产实践证明,新收尘系统自动化程度高,烟气收尘系统只需1人巡检,可稳定高效运行。在产量相同的前提下考察改造前两年和投产后一年。从烟尘中回收的银粉量,评估本项目的结果。统计结果列于表2:

从表中可知:2007年烟气中白银回收量1552公斤比活动前2005年的1024公斤和2006年的1036公斤分别提高了528公斤和516公斤,回收效率由小于65%提高到95%,烟气中白银回收量大幅增加,经济效益显著,说明新系统收尘状况良好,降低了烟尘排放,达到环保目的。

四、结语

通过生产实践和统计数据表明,改造和优化后的小转炉收尘系统自动化程度高,收尘效率高,按2006年烟气中白的银回收量1036公斤计算,可提高银产量516公斤,按每公斤4000元计算,可以增加赢利206.4万元为大冶有色金属公司稀贵金属厂增加了经济效益。同时外排的烟尘量大幅降低,具有良好的环保效益。