移动模架造桥机原位现浇箱梁施工技术

2009-07-31高晓玲

摘要:随着高速铁路的发展,移动模架造桥机原位现浇箱梁施工技术已被广泛采用。文章以山东博瑞生产的MSS32-9000型移动模架为例,介绍了移动模架造桥面原位现浇箱梁的施工技术。

关键词:桥梁工程;移动模架;现浇箱梁;铁路施工

中图分类号:U445文献标识码:A文章编号:1009-2374(2009)11-0153-03

我公司承建的温福铁路项目有3座特大桥、2座大桥共91片简支箱梁采用移动模架原位现浇法施工。32m简支箱梁截面形式为单箱单室简支箱梁,梁端顶板、腹板向内侧加厚,底板分别向内、外两侧加厚。梁顶面宽13.0m(直线段线间距4.6m)、13.4m(曲线段线间距5.0m),梁长32.6m,计算跨度31.1m,跨中梁高2.8m,支点位置梁高3.0m,梁体混凝土强度等级采用C50。梁体设计重量788t。

根据总工期安排和现场的实际情况,共上场了三套移动模架进行简支箱梁的施工,其中山东博瑞生产的MSS32-9000型移动模架两套,武汉通联生产的MZ32/900A型移动模架一套。下面以山东博瑞生产的MSS32-9000型移动模架为例,介绍移动模架造桥面原位现浇箱梁的施工技术。

一、移动模架工作原理

移动模架造桥机就是一个可在桥墩处移动的混凝土工厂,完成桥梁上部结构在桥墩原位现浇制梁。该设备采用下行式方案,按其支撑方式的特点,整个模床由前后两个支撑机构支承,通过墩旁托架支撑模架,然后传力于墩身或通过立柱传力于承台。

整机配有液压系统和电气系统,实现脱模及模床调整的自动化。另外还装有急停开关等安全设施,有效地保证造桥机的安全与高效。

二、移动模架的拼装

(一)拼装准备

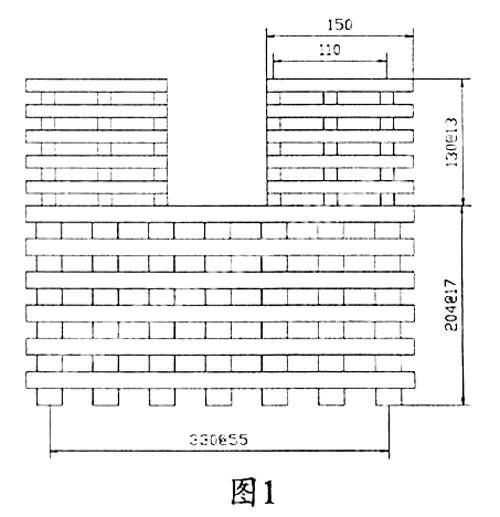

拼装前对现场进行处理,平整铺垫片石和碎石硬化,对于软基部分换填片石1.5m,确保50t汽车吊能进入现场吊装作业。同时吊车作业半径的范围内不得有电线或影响操作的障碍物。由于分段主梁重量达20t,只能逐段吊起后拼装,在分段主梁连接位置搭设临时支架,进行主梁摆放、拼装。临时支架采用枕木堆码,堆码高度超过2米的临时支架采用钢管或碗扣支架,在支架上固定纵横方木作为主梁拼装平台,如图1所示:

拼装设备:

50t汽车吊两台——主要用于主梁吊装;

25t汽车吊两台——用于除主梁外的其他构件的吊装;

装载机、平板拖车各一台——用于构件的倒运。

(二)拼装顺序

移动模架拼装顺序为:牛腿支架——牛腿横梁——推进平车与液压件——主梁——底横梁——底模、侧模及栏杆——内模及端模。

牛腿组装:首先将牛腿的纵、横桥向尺寸放样于承台之上,然后根据标高需要,用0.4米、0.5米、1米、2米牛腿来调整牛腿总高度,牛腿支腿安装在桥墩承台上后,必须支撑牢固;抱墩构件必须紧抱墩身,然后再吊装牛腿横梁,螺栓连接牢固;在横梁上安装推进平车与液压件。

主梁安装:先将前后推进平车调整到一条中心线上,然后在主梁连接位置搭设临时支墩,再将主梁逐段吊装到推进平车与临时支墩上(或临时支墩上),用高强螺栓将三节主梁连接成一个整体;拆除临时支墩,调节主梁底支撑滑块,使主梁支撑于推进平车上稳固;再将主梁横移调整至合模状态。

底横梁安装:底横梁从一端向另一端逐个安装,配重块也同时安装,保证主梁的自身平衡,然后用吊机将横梁一片片吊起对齐与主梁连接起来。先装靠近墩身的横梁,保持平衡,横梁安装好后,再装各连接撑杆。横梁与主梁连接时,连接螺栓先不拧紧,单侧横梁连接完毕,要检测纵桥向横梁的直线度,如果纵桥向横梁不在一条直线上,用垫板调整,两侧横梁连接好后,主梁横移至合模状态,将两侧横梁连接,此时,因横梁与主梁未拧紧,可适当进行微调以保证两侧横梁连接,全部连接完毕后,再将主梁与横梁拧紧。

横梁装完后,两推进平车向墩身靠近,使横梁对接起来,并用连接螺栓将横梁栓接起来,从而使整个系统形成一个稳定的框架系统。

底、侧模板拼装:将底模吊起,在底横梁上拼装,并用螺栓与底横梁连接;吊装腹板外侧模,下口与底模连接,并利用支撑杆件与主梁相联;安装翼缘板底模,与腹板外侧模连接,用与主梁连接的支撑杆件调整位置。

拼装完毕,仔细检查各部件之间的连接,确认安全可靠后作制梁模架使用。

(三)移动模架预压

预压重量计算:预压荷载=梁体重量+内模重量+2%附加荷载=840t。

预压荷载分布:采用砂袋堆载,整个预压加载过程模拟实际混凝土施工时的荷载分布,按照先底板,再腹板,最后堆载顶板和翼板的顺序进行。

观测点布置:在移动模架底横梁与主梁底部观测10个断面30个观测点,具体观测主梁在10个横梁位置的饶度值。观测点的设置如图2所示:

观测点测量数据分析:经过对观测数据整理对比得出,移动模架在跨中的弹性变形为57mm,比理论计算的弹性变形41mm偏大。考虑施加预应力时反拱为22.5mm,残余徐变拱度值7.8mm,简支梁跨中需要设置拱度26.7mm,按二次抛物线分布。

(四)预拱度设置

根据预压观测成果,对移动模架底模高程进行调整,设置预拱度数据见表1:

三、移动模架的过孔施工工艺

移动模架操作过程总体上分为脱模、开模、纵移、合模顶升。

(一)脱模

梁体在预张拉和初张拉完成后,同时启动梁跨的四台泵站,操作控制器,使支撑主梁的四个垂直油缸缓慢同步下降50mm。此操作不能有误动作,同时控制下降速度,不同步不能大于30mm。检查没有异常情况后再操作四个垂直油缸缓慢同步下降,直到主梁完全下落到支撑上为止。

(二)开模

准备工作:清理牛腿横梁杂物;检查台车支撑主梁的四个点是否与主梁完全接触,予以调整;检查移动模架开模的范围内是否有障碍物;拆卸底模中缝的所有连接;拆卸横梁接头处的所有螺栓连接和连接销子;解除所有影响模床横向约束;检查和拨动工作块的人员到达每个滑车系位置就位。主梁外移:先将所有油缸推移滑动系使工作块到达同一个棘孔位置,统一指挥,同步向外推移油缸,油缸回位,使工作块进入下一个棘孔位置。重复以上操作,直到一侧主梁打开一米距离后,用同样的操作方法打开另一侧主梁到一米位置。按以上步骤将主梁逐步外移,直到整个外模床打开距离满足过墩要求距离为止,约为8.3~8.4m。

注意事项:在整个开模过程中,注意观察主梁两端打开距离是否同步,两侧的主梁向外的距离是否同步,及时进行调整。注意观察模床是否有倾斜危险。

(三)纵移

准备工作:在前一孔桥墩承台上安装好牛腿、牛腿横梁、台车;检查两半模床的姿态,使台车的滑板与主梁和导梁下的四条轨道充分接触、紧贴;检查所有轨道上都是否有润滑油,检查纵移滑板是否正常,检查移动模架的主电缆和四个液压站的电缆、信号线的走行是否有障碍;清理桥面、地面及其他影响纵移的杂物。

主梁纵移:启动前墩两侧的台车纵移机构,使主梁及模架同步、间歇向前纵移。

注意事项:注意检查各种电缆及信号线,防止挂断;主梁的同步误差不得大于1m;观察两半模床的姿态,防止两半模床有走偏现象。

(四)合模及顶升模架

合模的顺序正好和开模的顺序相反,当合模到位后,将开模时所拆卸的构件按照要求全部安装到位。顶升模架的过程和脱模的过程相反,具体的顶升高度根据简支梁设计高程决定。主梁顶升到位后,根据实测高程,对模床的高程进行调整。

四、箱梁模板、钢筋安装及预应力管道的定位

(一)底模安装

移动模架就位后,升降四个主千斤顶调整主梁高程,使两端底模高程到设计值。按预拱度设置要求调整跨中底模高程,使其符合要求。

(二)腹板外侧模、翼板底模安装

调整模板与主梁连接的支撑杆件,使外侧模达到设计位置、翼板底模达到设计高程,同时考虑预拱度设置的要求。

(三)端模安装

确定端模位置,控制好梁体总长度,调整好垂直度,将端模固定在外侧模上。将预应力锚垫板用螺栓固定在端模上,仔细检查端模垂直度,确保预应力方向与锚垫板面垂直。

(四)底板、腹板钢筋预应力管道安装定位

在底模上布设纵横向钢筋帮扎牢固后,用混凝土垫块将整个钢筋网片垫起,保证钢筋保护层厚度。在底层钢筋网上焊接架立钢筋,铺设上层钢筋网,通过架立筋的焊接支撑,确保钢筋层距。

腹板钢筋帮扎前,先安装波纹管定位网片,与结构钢筋固定。穿波纹管,调整位置到符合设计要求。底板上的波纹管定位后,采用钢筋箍固定在底板钢筋上。混凝土浇筑前在波纹管中穿入塑料管,一方面增加波纹管的刚度,重要的是使波纹管穿孔漏浆时保证贯通。

(五)内模安装

移动模架内模为小块组合模板拼装而成,安装之前在桥跨下将小块组合模板与钢管骨架拼装完整的节段。安装时逐节吊至钢筋骨架中,量测好安装高度,在底板钢筋上焊接钢筋支撑,撑住内模的钢管骨架。内模左右位置采用在钢筋上帮扎混凝土垫块支撑固定。

(六)顶板钢筋安装

控制好焊接架立钢筋的高度和位置,保证钢筋层距的同时,使钢筋顶面高程符合设计要求。在顶板钢筋上测量高程,放置钢管,控制混凝土顶面高程。

五、箱梁混凝土施工工艺

梁体混凝土采用C50高性能耐久性混凝土配比,其具有高强、泵送、早强及缓凝等特性。混凝土由拌合站集中供应,水泥、砂、石、水、外加剂实行电子秤自动上料计量。混凝土罐车运输,汽车泵和输送泵配合输送混凝土。

(一)原材料控制及混凝土拌和

外加剂建房避阳存放,防止变质;粗细骨料搭棚储存,控制夏季骨料入仓温度控制在30℃以内,保持含水量均匀,方便混凝土坍落度控制,保证混凝土质量。

每片简支梁混凝土开盘之前,对拌和站的制梁原材料质量进行检验,符合要求的用于制梁。

(二)混凝土运输

混凝土采用混凝土运输车从拌合站运输至施工现场,利用汽车泵和输送泵配合使用,将混凝土泵送入模。

(三)混凝土浇筑

试验专人现场判定混凝土和易性良好、坍落度为16~19cm的混凝土准许泵送入模,不合格的混凝土退回拌和站。

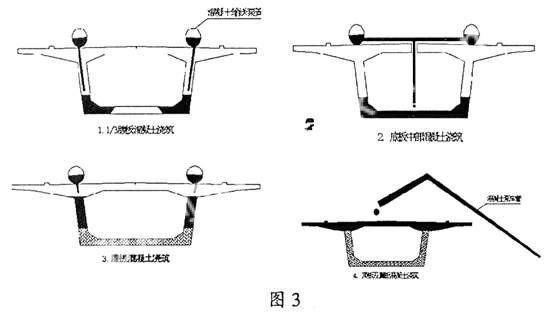

灌注时采用两端向跨中(采用汽车泵与输送泵配合时)或由一端向另一端(采用汽车泵与布料机配合时)纵向分段、水平分层的方法灌注。灌注顺序:先灌注1/3腹板,后灌注底板,再灌注腹板,最后灌注顶板即桥面板混凝土,如图3所示:

严格控制底板混凝土厚度,沿梁长每2m设一高度控制点。腹板混凝土浇筑1/2后,派专人对内腹板(特别是下倒角)混凝土密实性进行敲击检查,发现空洞及时通知振捣人员加强振捣,直到密实。灌注翼板混凝土时,由外向内灌注。对梁体混凝土得振捣采取分区段负责,实行责任到人的质量责任制。

挡渣板、竖向混凝土预留后浇,但预埋钢筋要按位置准确进行预埋。预埋时要拉线定位,严格控制保护层厚度。

(四)混凝土养护、拆模

灌注混凝土时,在梁体跨中、梁端及梁体表面布设温度感应计,随时观察梁体内外温度温差,做好记录。要求梁体混凝土芯部与表层、表层与环境温差不超过15℃,梁体混凝土芯部最高温度不超过62℃。混凝土终凝后及时用土工布覆盖梁体的外露部分,并洒水养护,以混凝土表面潮湿为度。

梁体混凝土强度达到设计强度的60%,且混凝土表层温度与环境温度之差不大于15℃时,在保护混凝土棱角完整时方可拆除内模和端模,拆模顺序为反立模顺序进行。待梁体强度达到80%时进行预应力初张拉,初张拉后方可落模,拆除底模,移梁过孔。

六、箱梁预应力张拉及孔道压浆施工工艺

(一)预应力张拉

张拉第一孔梁时,应进行管道摩阻损失及喇叭口摩阻损失试验,准确计算伸长量,达到双控的指标要求。

预施应力应按预张拉、初张拉和终张拉三个阶段进行。若脱模时混凝土强度达到40MPa时也可将初张拉和预张拉合并为一个阶段。当带模预张拉时,内模应松开,不应对梁体压缩造成阻碍。初张拉应在内模板拆除后进行。终张拉应在梁体混凝土强度及弹性模量达到设计值后,且龄期不小于10天后进行。同时须保证梁体混凝土及弹性模量达到设计值的100%。

预应力采用双控措施,即以油压表读数控制为主;以预应力筋伸长值作为校核。预施应力时,应左右对称进行张拉,最大不平衡束不应超过一束。张拉同束钢绞线应由两端对称同步进行。

(二)孔道压浆

压浆工作应在终张拉完成后48h内完成。用环氧砂浆封闭锚头,封锚环氧砂浆达到一定强度后,进行压浆,封锚时要求密封,不漏气。

压浆采用真空辅助压浆工艺。先用水冲洗管道,随即对孔道进行抽真空处理,真空度稳定在-0.06~-0.10MPa时开始压浆,浆液进入抽真空泵管道后,关闭真空阀门。保持压力0.5~0.6MPa2min,即可结束压浆。严格按配合比拌制水泥浆,制备完成至压入管道的间隔时间不得超过40min,夏季不宜超过30min。

压浆顺序由低向高进行,防止漏压。

七、主要结论

经过对移动模架制梁工序的合理安排,及关键工序施工时间的缩短,移动模架最短施工周期为9天,山东博瑞移动模架最短施工周期为8天。在施工中,虽然最短施工周期达到7天,但由于受前片箱梁终张拉影响(终张拉龄期不得小于10天),预、初张拉受到制约,养护期会适当延长。因而移动模架理想施工周期为10天,即一个月3片梁。

该方法具有结构合理、材料用量省、不需预制场地、工序程序化、质量可靠和整体性好等特点。特别是对于中小跨径连续梁桥,该工艺方法为施工现代化创造了优良的条件,值得推广和应用。

参考文献

[1]客运专线铁路桥涵工程施工技术指南(TZ213-2005).

作者简介:高晓玲(1974-),女,湖北宜城人,中国铁建十一局集团第二工程有限公司工程师,研究方向:道桥。