钙铝质原料对六铝酸钙多孔陶瓷性能的影响

2009-07-30周永生张礼华严云

周永生 张礼华 严 云

摘要以氢氧化铝、氢氧化钙、氧化铝和碳酸钙为原料,在不同温度下烧结合成六铝酸钙多孔陶瓷,研究钙铝质原料、烧结温度对六铝酸钙性能的影响,结果表明:采用氢氧化铝和氢氧化钙合成的CA6性能最优,其最佳的烧结温度为1500℃,可以合成显气孔率达60%、体积密度为1.55g/m3的六铝酸钙多孔陶瓷。

关键词六铝酸钙,多孔陶瓷,烧结,显气孔率

1引言

六铝酸钙(CaAl12O19,简写为CA6,矿物名称:黑铝钙石)是CaO-Al2O3系中Al2O3含量最高的铝酸钙相,其理论密度为3.38g/cm3,熔点高达1875℃。六铝酸钙具有一系列的优良性能:与含氧化铁的熔渣形成固溶体的范围大,在碱性环境中有足够强的抗化学侵蚀能力,在还原气氛中高度稳定,主要结晶区大,在几种多元系统中有较低的溶解性。此外,六铝酸钙的热膨胀系数为8.0×10-6℃-1。与Al2O3(8.6×10-6℃-1)非常接近,这说明在两种材料之间的膨胀失配可能性低,两种原料可按技术要求以任何比例配合使用。有研究表明:气孔平均孔径小于5μm的CA6多孔材料的热导率从常温至高温均保持在较低水平,其高温下的隔热性能可以与纤维材料媲美,可替代陶瓷耐火纤维制品。再加上其优良的高温体积稳定性、抗热震性、抗渣等性能,使其在高温工业中有着十分广泛的应用前景。但是,目前国内有关六铝酸钙材料的研究工作报道却很少。

本研究以氢氧化钙、碳酸钙、氢氧化铝和氧化铝为原料,采用反应烧结工艺制备了CA6多孔陶瓷材料,并研究了原料、烧成温度对CA6多孔材料烧结性能和显微结构的影响。

2实验部分

2.1实验原料

实验用原料主要有氧化铝、氢氧化铝、氧化钙、氢氧化钙,各原料的纯度均达到99.0%以上,以制备出高纯度的CA6多孔陶瓷。

2.2实验配方

样品的配制按照CA6中Al2O3和CaO的化学计量比进行配料,所得各原料的质量配比如表1所示。

2.3试验

按照上述配方进行样品的配制,干混2h,添加适量有机结合剂(羧甲基纤维素:水=1:30)混合均匀后,在50MPa的压力下成形直径为25mm、高为20mm的圆柱试样,经110℃干燥24h后分别在1450℃、1500℃、1550℃的高温炉中进行煅烧,升温速率控制在3~5℃/min,保温时间3h,最后随炉冷却至室温,取出试样,按照GB/T2997-2000《致密定形耐火制品气孔率、吸水率、体积密度和真气孔率试验方法》测量试样的显气孔率、吸水率和体积密度,再将部分样品进行x衍射和扫描电镜分析。

3结果与讨论

3.1不同原料和煅烧温度对样品性能的影响

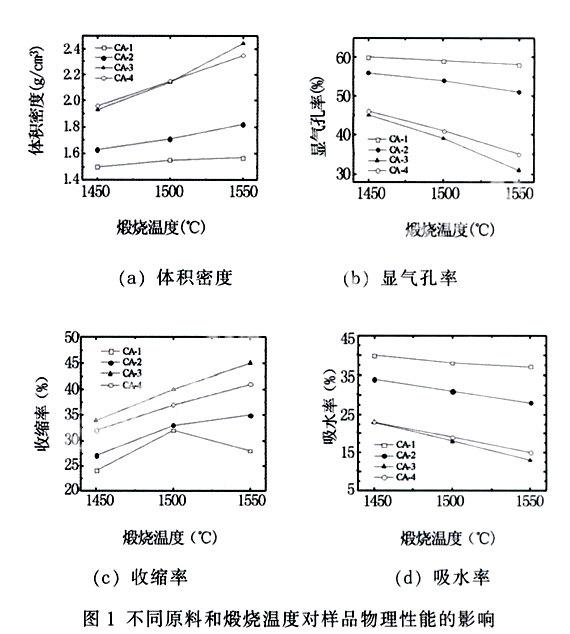

不同原料和煅烧温度对合成样品的显气孔率、体积密度、收缩率及吸水率的影响见图1所示。结果表明:钙铝质原料、烧结温度对合成CA6各项性能影响显著。所有样品的体积密度和收缩率基本上是随着煅烧温度的升高逐渐增大的,而显气孔率和吸水率则随之减小。

图1(a)为不同合成原料的样品在不同烧结温度下体积密度的变化。所有样品的体积密度均随温度的升高而变大。其中,1#样品变化幅度较小,体积密度在1.5~1.57g/m3之间,其次为2#,而3#、4#的体积密度随煅烧温度的变化幅度较大,最小为1.93g/m3,最大为2.44g/m3。图1(b)为不同合成原料的样品在不同烧结温度下的显气孔率变化。随着温度的升高,所有样品的显气孔率逐渐降低。其中,1#、2#样品的变化不明显,且气孔率均大于50%,而3#、4#样品的降低幅度较大,且最低气孔率只有31%。原因主要在于原料Ca(OH)2、Al(OH)3和CaCO3的分解对气孔率的影响较大。虽然这几种原料的分解增加了原料的反应活性,但我们所用的原料是以其中的两种配制而成的,大量分解产生了大量水蒸气,而水蒸气的蒸发致使在制品中产生了大量的气孔,这些气孔在常压烧结下,并不能随着温度的升高而明显地消除,这也是1#、2#样品气孔率随温度变化不大的原因之一。3#、4#样品配方中分别只有CaCO3、Ca(OH)2的分解,氧化铝的晶型是α-Al2O3,在烧结过程中不存在伴随体积收缩的相变反应。因此这两个配比的气孔率相对小一些。而随着温度的升高。气孔率下降相对大一些,则主要受温度的影响。一般来讲,气孔率越大,制品的保温性能越好,因为气体的导热系数远小于固体。由此可见。1#、2#样品的保温性能相对好一些。

结合收缩率(图1(c))和吸水率(图1(d))进行综合考虑,1#、2#样品的性能明显优于3#、4#,且l#样品优于2#,4#样品优于3#。说明采用Al(OH)3为铝质原料合成CA6较Al2O3好,同样采用Ca(OH)2为钙质原料合成CA6较CaCO3要好。综上所述,采用Ca(OH)2和Al(OH)3合成反应可以获得性能较好的CA6原料。

3.2不同原料、煅烧温度对微观结构的影响

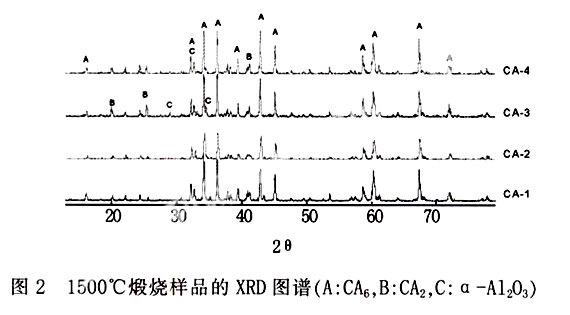

图2为不同配方样品在1500℃烧结后的XRD图。由图可见,无论采用哪种原料,对材料相组份的影响并不显著,主晶相均为CA6,次晶相为α-Al2O3和CA2,主要影响在于相含量,1#样品的CA6含量最高,其次是4#、3#,2#样品的CA6含量最低,这主要与原料的性质有关,氢氧化钙、氢氧化铝和碳酸钙分解后的氧化钙和氧化铝的活性均比采用的氧化铝原料要高,有利于合成反应的进行。再加上3#、4#样品由于在反应初期气孔率低。CA6晶体发育空间受到一定的限制,造成相含量偏低。1#样品的原料分解后的液相环境优于2#样品,更加有利于原料借助溶解一沉淀反应形成片状晶体。此外,CA6相含量的高低与原料的粒度分布、粉体分散程度、成形工艺也有一定的关系。

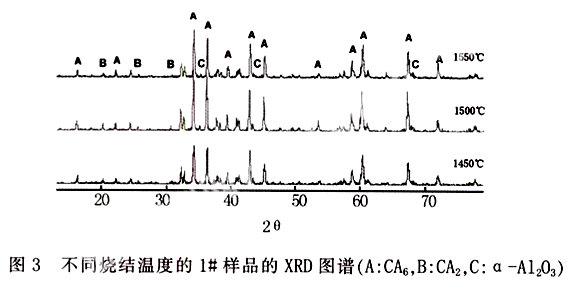

上述结果均表明,Ca(OH)2和Al(OH)3为合成高纯度的CA6多孔陶瓷的最佳配方。而从1#样品不同温度煅烧后的XRD图(见图3)可以看出,在1450℃~1550℃范围内Ca(OH)2和Al(OH)3均能合成出较纯的CA6多孔陶瓷,主晶相为CA6,次晶相为α-A1203,从峰值来看,在1500℃合成CA6多孔陶瓷的相含量最高,显然1500℃是它们的最佳合成温度。这一点从SEM(图4)分析结果中可以得到证明,1450℃烧结后试样的物相主要呈絮状,其中含有较少的片状晶体;随着烧成温度的升高,试样的显微结构变化明显,在1500℃下煅烧后的试样,CA6片状晶体发育完整,并呈交错网状均匀分布,样品内部气孔较多;而温度升高到1550℃后样品微观结构没有太大的改善。由此可见,Ca(OH)2和Al(OH)3合成高纯度的CA6多孔陶瓷的最佳温度为1500℃。

4结论

钙铝质原料和烧结温度对样品的各项物理性能影响显著。其中,采用氢氧化铝和氢氧化钙合成的CA6性能最优,在最佳的烧结温度1500℃下,可以合成出显气孔率达60%、体积密度为1.55g/m3的六铝酸钙多孔陶瓷。