提高薄壁螺纹加工精度的方法

2009-07-07苗晋涛

苗晋涛

摘要:针对影响加工薄壁螺纹精度不高等因素,分析了如何提高薄壁螺纹零件的加工方法,给出解决问题的具体方法。

关键词:螺纹加工;薄壁零件;加工;精度

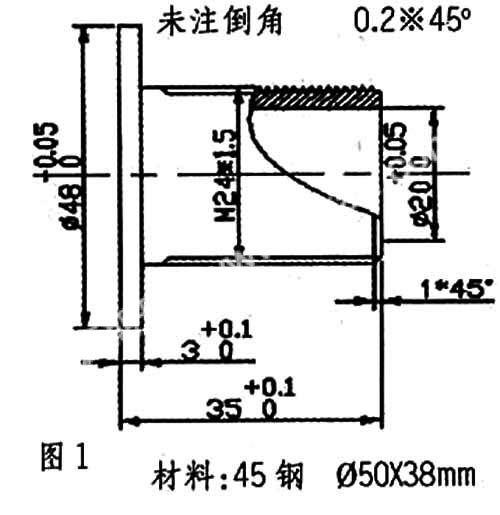

我校近来接到一批外加工零件,结构简单,就是一个套类零件(如图1),上面有一段螺纹但加工起来总也满足不了要求,通过不断改进方法,从工件的装夹、刀具几何参数、程序的编制等方面进行综合考虑,找出一种简单易行的加工方法。有效提高了零件的精度,保证了产品的质量。

一、分析工件特点

从零件图样要求及材料来看,加工此零件的难度主要有两点:

(1)主要因为是薄壁零件,所以主要解决变形问题,即受力、受热、振动时变形的解决。

零件的单边厚度仅有2mm,材料为45#钢,既要考虑如何保证工件在加工时的定位精度,又要考虑装夹方便、可靠,但此零件较薄,刚性不足,容易引起晃动,因此采用三爪卡盘夹持毛坯,一次装夹完成。加工时加充分冷却液。

(2) 螺纹加工部分厚度只有2mm,而且精度要求较高。

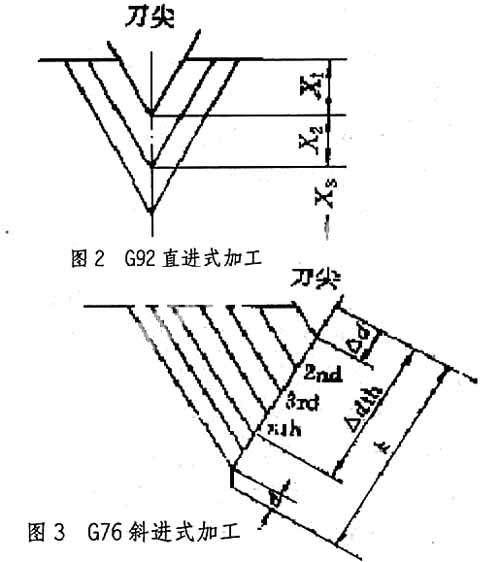

目前华中数控系统螺纹编程指令有G32、G82、G76。G32是简单螺纹切削,显然不适合; G82螺纹切削循环采用直进式进刀方式,如图2所示,刀具两侧刃同时切削工件,切削力较大,而且排削困难,因此在切削时,两切削刃容易磨损。在切削螺距较大的螺纹时,由于切削深度较大,刀刃磨损较快,从而造成螺纹中径产生误差。但由于其加工的牙形精度较高;G76螺纹切削循环采用斜进式进刀方式,如图3所示,单侧刀刃切削工件,刀刃容易损伤和磨损,但加工的螺纹面不直,刀尖角发生变化,而造成牙形精度较差。

从以上对比可以看出,只简单利用一个指令进行车削螺纹是不够完善的,采用G82、G76混用进行编程,即先用G76进行螺纹粗加工,再用G82进精加工,在薄壁螺纹加工中,将有两大优点:一方面可以避免因切削量大而产生薄壁变形,另一方面能够保证螺纹加工的精度。

二、 合理选择刀具

(1) 内镗孔刀采用机夹刀,缩短换刀时间,无须刃磨刀具,具有较好的刚性,能减少振动变形和防止产生振纹;(2) 外圆粗、精车均选用硬质合金90°车刀;(3) 螺纹刀选用机夹刀,刀尖角度标准,磨损时易于更换。(4) 切刀采用机夹刀,刀具长 25mm。

三、 分析工艺过程

1. 加工步骤

(1) 装夹毛坯45mm长,平端面至加工要求;(2) 用Φ18钻头钻通孔,粗、精加工Φ21通孔;(3) 粗、精加工Φ48外圆,加工长度大于3mm至尺寸要求;(4) 加工螺纹外圆尺寸至Φ23.805;(5) 利用G76、G92混合编程进行螺纹加工;(6) 切断工件,控制总长尺寸35mm;(7) 完成加工。

2. 切削用量

(1) 内孔粗车时,主轴转速每分钟600转,进给速度F0.3,留精车余量0.2~0.3mm。(2) 内孔精车时,主轴转速每分钟1200转,为取得较好的表面粗糙度选用较低的进给速度F0.1,采用一次走刀加工完成。(3) 外圆粗车时,主轴转速每分钟1 100转,进给速度F0.3,留精车余量0.3~0.5mm。(4) 外圆精车时,主轴转速每分钟1300转,进给速度F0.1,采用一次走刀加工完成。

四、 编制程序(数控系统采用华中世纪星)

程序内容程序说明

%1234

G95F0.3

G00 X200 Z50定位至起刀点

S600 M3 启动主轴,转速600转/分

T0101 调用1#镗孔刀

G00 X16 Z5定位至(16,5)

G71 U1 R0.5 P1 Q2 X-0.5 Z0 F0.3

N1 G0 X21.4

G1 Z0

X21 Z-0.2

N2 Z-37

G0 Z50

X200 回至起刀点,

M5主轴停止

M0程序停止

M3 S1

G0 X200 Z50定位至起点

T0202 M3 S1200 调用2#外圆精车刀,启动主轴,转速为1 200转/分

G00 X52 Z2 定位至(52,2)

G80 X50 Z-6 F0.3G80外圆切削循环

X48车至Φ48

G0 X100 Z10 回至起刀点,主轴停止

M05

M0 程序停止,零件调头并装夹

T0202调用2#外圆精车刀

M3 S1主轴启动,转速1200转/分

G00 X50 Z2 定位至(50,2)

G71 U2 R0.5 P3 Q4 X0.5 Z0 F0.1

外圆车削循环,对螺纹外圆进行粗加工

N3 G0 X21.8

G1 Z0 0.3

X23.805 Z-1

N4 Z-32

G0 X100 Z100回到起刀点,

M5主轴停止

M0程序停止

M3 S120 主轴启动,转速1200转/分

G00 X50 Z2定位至(50,2)

G0 X100 Z100回换刀点(100,100)

T0404 调用4#螺纹刀

G0 X25 Z5定位至(25,5)

G76 C2 R-1 E1 A60 X22.25 Z-28 K0.75 U0.1 V0.1

螺纹车削循环车削M24*1.5螺纹部分

G0 X25 Z5

定位至G76同一螺纹加工起点

G82 X22.15 Z-28 F1.5 G82精修螺纹

X22.05

X22.05

G0 X100 Z100返回起点

T0505 调用5#切断刀

G00X52

Z-38

G01X0 切掉工件

G00X100

Z100

M5 停主轴

M30 程序结束

五、 加工时的几点注意事项

(1) 工件要夹紧,以防在车削时打滑飞出伤人和扎刀;

(2) 在车削时使用适当的冷却液(如煤油),能减少受热变形,使加工表面更好地达到要求;

(3)在机床变速、检查和测量工件、调换刀具、装卸及清除切屑等项工作时,必须在机床停稳后进行;

(4) 安全文明生产,要穿戴好规定的各种劳动保护用品。

通过实际加工生产,以上措施很好地解决了加工精度不高等问题,减少了装夹校正的时间,减轻了操作者的劳动强度,提高效率并保证加工后零件的质量,经济效益十分明显

参考文献:

[1]袁锋.数控机床培训教程[M].北京:机械工业出版社,2004.

[2]顾力平.数控机床编程与操作[M].北京:中国劳动社会保障出版社,2005.

(新乡市高级技工学校)