基于PROFIBUS总线的工业污水控制系统设计

2009-06-20张本法

摘要:本文针对A2O的污水处理工艺开发设计了一套基于工业以太网和PROFIBUS总线的污水处理自控系统。控制系统的设计分为三个部分:电气部分、PLC程序编制、监控软件WinCC设计。介绍了系统网络的结构、设备的选型、PLC的模块选择、硬件的组态等内容。

关键词:污水处理;S7-300 PLC;PROFIBUS;WINCC

1引言

随着我国工业近年来的飞速发展,各种工业污染源在严重地影响着人们地生存环境,尤其是工业污水使不少地区水环境恶化,因而环境保护在经济建设中显得越来越重要。工业污水由于成分复杂,有害污染物多,处理难度大,一直是企业发展壮大的瓶颈。为了实现污水处理的过程能在恶劣的环境中(温差大,污水水质水量变化大,电网电压波动大,电气干扰严重)能够连续、稳定、可靠、准确地工作,对控制系统的要求有着比一般的过程控制系统更高的要求。

污水控制量主要有:进水流量、PH值、溶解氧(简称DO)、二沉池污泥高度、F/M(food/microorganism)控制等。

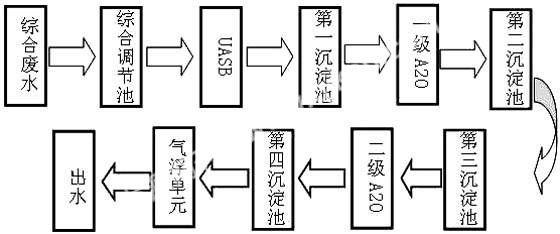

2本工程污水处理工艺流程概述

事故调节系统由事故池、搅拌机、提升泵等组成。污水来源主要由事故排放的废水组成。通过调节池对水质水量的均衡调节,可以实现连续出流,并将水质的冲击负荷减至最低;调节池内采用搅拌装置进行搅拌,实现水质的混合均匀并防止固体颗粒沉淀。综合废水预处理系统。综合废水预处理系统由预沉池、综合废水调节池、搅拌机、综合废水提升泵、流量计、PH调节系统、温度调节系统等组成。在上面的流程中,还有加混凝剂和暴气等装置以及污泥的处置单元来收集各个沉淀池的污泥。

在本项目中对化学需氧量COD的控制主要通过污水在UASB单元和A2/O单元的停留时间,以及暴气时间和暴气量的大小来控制。

3污水处理厂控制系统设计

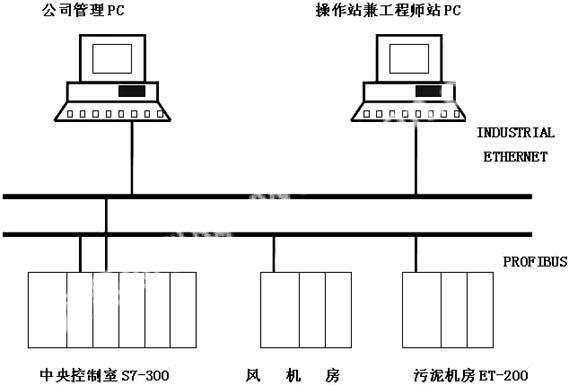

3.1工程控制系统网络结构

本系统为集散型计算机控制系统(DCS控制系统)。整个污水处理站控制部分由中央控制室、风机房、污泥处理房构成。中央控制室里面设置中央控制的PLC和装有WINCC组态软件的上位机以及电气控制柜。风机房里面设置一个远程I/O控制站和风机部分的电气柜。污泥房设置一个远程I/O控制站和污泥机的电气控制柜。

系统采用以太网和现场总线混合型结构,现场层的通信采用PROFIBUS-DP主/从协议,使用屏蔽双绞线作为传输介质,不同的子网和不同介质之间可通过藕合器或接口模块连接。过程监控层使用以太网协议,通过带有双网卡的PLC进行通信协议的转换,一块网卡为PROFIBUS-DP网卡(自带),另一块为以太网卡(CP343-1)。因此,PLC作为现场总线中的一个站,又作为以太网上的一个站点,而操作员站计算机和工程师站计算机不作为现场总线网络中的站点。只作为以太网中的节点,此网上的各站点相互之间的数据交换通过以太网进行,而现场的信息也通过以太网从PLC的寄存器中读取,控制现场的参数也由以太网送到DP主站PLC的寄存器中,再通过主/从协议传送到现场总线中的各从站。系统网络如图2

PLC选用西门子公司SIMATIC S7-300的可编程序控制器进行程序控制。CPU选用带有PROFIBUS-DP接口的CPU315-2DP,配有ET200的远程I/O点。由于这个污水站中央控制室与风机房和污泥机房都没有超过200米,所以当选择传输速率为1.5Mbit/s的情况下,无需选择RS485中继器即可直接用PROFIBUS电缆把他们连接起来。

3.2功能模块的选择

根据工艺的需要和控制要求,本系统需要数字输入量196点,数字输出量56点,模拟输入点27点。考虑到系统的余量,选用西门子的SM321的32点DI32数字量输入模块6块,SM321的16点数字量DI16输入模块1块;选用SM322的D032数字输出量模块1块,SM322的DI16数字量输出模块2块;SM331的8点AI8的12位模拟量输入模块4块;SM332的2点AO2的12位模拟量输出模块1块;ET200远程输入输出通讯模块两块。

数字输入模块SM321向外提供电源,将位于现场的开关触点的状态经过光电隔离和滤波,将从过程传输来的外部数字信号转化为内部S7-300信号电平。然后送至输入缓冲器等待CPU采样,采样过程是信号经过背板总线进入到输入映像区。西门子的ET200是基于PROFIBUS-DP现场总线的分布式I/O,可以与经过认证的非西门子公司生产PROFIBUS-DP主站协同运行。

3.3现场仪表选型

选用了3台梅特勒的在线溶解氧仪。对好氧池的溶解氧进行在线测量,将溶氧仪的模拟信号输入到PLC,在上位机上显示。

选用了3台梅特勒的在线PH计。对UASB进水PH进行在线监控,将PH计的模拟信号输入到PLC,再由PLC来控制酸、碱计量泵的运转,动态地调整废水的PH值,直至达到工艺的要求。对UASB出水的PH进行在线显示。

选用了9台日本横河公司产的电磁流量计。UASB进水及回水管路、A2/O内外回流管路选用了8台电磁流量计、在总出水口选用了1台超声波流量计,用于检测污水的流量。在PC监控机上,可分析显示其瞬时流量。

选用了一只上海仪表厂的热电阻。对UASB进水的温度进行在线测量,将热电阻的模拟信号输入到PLC,再由PLC来控制蒸气调节阀的开启度,动态调整废水的温度,直至达到工艺要求。

选用3套在线液位计检测事故池、综合废水调节池、污泥贮池的液位,控制水泵的启停

3.4电气部分设计

由于污水处理工程是一个连续的非常重要的项目,如果在正常生产中有电源中断,那样会引起工艺状态混乱。需要很长时间才能恢复,所以供电负荷要求为二级。供电电源为两个,这个在公司的总的配电室实现。

本工程的的主要用电负荷为鼓风机、提升泵和污泥脱水机等。根据工艺要求,污水站的一期装机总容量为245.5KW,计算容量为154.4KW。供电电源由甲方工厂的总配电室引出用两根直埋电缆双拼,埋地引至污水站内的电源柜的总短路器的上端子。由于这个系统中有着PLC等各种精密的仪表,所以必须把中线N和地线PE严格分开。所以整个供电系统为三相五线接线方式(TN-S系统),在进线处进行重复接地。低压集中无功补偿在甲方的中心配电室进行。

污水站电缆采用电缆桥架和穿镀锌钢管的方式敷设。电力电缆选用VV-1KV和RVV电缆,控制电缆选用KVV-0.6KV,仪表电缆选用KVVP-0.6KV。

本工程控制系统设有3个控制中心(MCC)。总的低压配电中心MCC1负责向MCC2和MCC3单路供电,MCC1还对提升泵、风机等进行控制。MCC2实现对电动阀的控制,MCC3实现对脱水机的控制。

电机实现手动/自动(PLC)两种控制方式,手动方式下实现MCC和就地控制,正常运行情况下PLC控制为主。当电机容量大于15KW时采用软启动器启动,本污水站的最大电机容量为风机37KW,三台都用变频运行。

3.5 S7-300PLC的硬件的组态

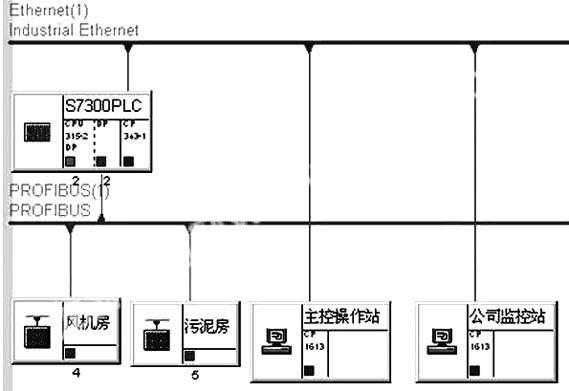

整个控制系统硬件组态包括一个作为控制系统核心的S7-300PLC站,一个作为主控操作站的PC机和一个作为公司监控站的PC机。

控制系统的通信网络包括两个网络,一个是PROFIBUS-DP网络,由S7-300PLC和两个远程I/O点ET200M模块构成,另一个网络是工业以态网,由S7-300PLC、主控操作站和公司监控站构成。具体的组态情况如图3

在主控操作站的PLC由两个导轨,一块上面安装PS307 5A的电源模块1块,CPU315-2DP模块1块,IM360接口模块一块,CP 343-1以太网通信模块1快,SM321的DI32*24V输入模块4块,SM321的DI16*24V输入模块1块,SM322的DO32*24输出模块1块,另一块导轨上面安装有IM361接口模块一块,SM331的AI8*12Bit输出模块2块,SM332的AO2*12Bit输出模块1块。

风机房的ET200M上安装IM153-2接口模板一块,SM321的DI32*24V输入模块1块, SM322的DO16*24输出模块1块。

污泥机房的ET200M上安装IM153-2接口模板一块,SM321的DI32*24V输入模块1块, SM322的DO16*24输出模块1块。

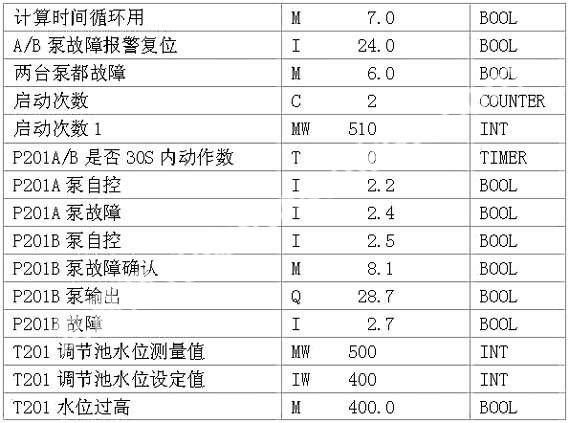

在整个的控制系统中,自动控制部分主要有调节池T201的PH、温度、液位的自动控制;事故池的T101的液位控制;还有UASB部分T301、一级A2O处理池T304、二级A2O处理池T305等的一些流量控制。监测参量部分有各个池的液位、温度、PH值以及管道的流量值。下面以调节池的液位控制为例说明具体的程序设计过程。

由于本工艺的进水部分有一个代号为T201的综合调节池,它是废水进入生化反应前的最重要的一道处理工序,在这个里面进行温度、PH调节以及水池的水位的调节。有事故池、冲洗废水、透析废水向综合调节池排放。

为了使这个池的水位稳定在一定的水位,而且也不浪费能源的情况下,我们在这个调节池中设置了水位自动控制功能。当调节池的水位通过西门子的超声波液位仪L201采集标准的4-20mA的信号送到PLC的模拟量输入模块SM331,再在PLC内部和通过上位机设定的液位值进行比较,当超过设定水位,P201A或者P201B必须有一台泵启动。

综合调节池中有两台提升泵P201A和P201B,它门之间是互为备用,一般的互为备用是当其中一台泵发生故障的时候,另外一台泵自动启动。在前面的那种设计情况下,当主备泵都出现故障的时候,那样会出现两台泵来回切换的情况,这样也使的接触器也在一直的吸放的过程,这样会损坏接触器甚至使电气的故障进一步的加大。在这个项目中这个地方设计进行了一些改进,如果在30秒内,两台泵如果启停动作超过2次,这个时候将产生一个不同于普通的一台提升泵故障的报警信号,这个时候必须在消除了这个报警信号后,水泵才能启动。

在本工程调节池T201的PLC控制系统中,温度控制部分的工作原理是:通过PT100的热电阻TEMP201的温度采集,使用的PID调节模块,并通过模拟量输出模块来控制调节阀TF201开度来控制蒸汽流量的大小,从而达到控制温度的作用。PH控制系统的工作原理是:通过梅特勒公司生产的PH在线检测仪表PH201检测PH值,在PLC中与设定值比较运算出结果,通过开关阀P601控制从酸储罐T601流出酸的管道通断以及通过开关阀P602控制从碱储罐T602流出碱的管道通断,从而达到控制PH值的目的。其他部分的参数控制类似与上面的控制原理。

3.5上位机监控设计

本工程是使用西门子公司的WINCC软件开发的上位机监控软件。可以监控所有控制保存各个现场实时参数。污水处理厂中使用的污水、污泥泵和各种风机,使用用变频调速器进行鼓风量的控制,这样既能够精确的控制各个池中的溶氧量,也能够节省大量的电能。

本工程有各个单元处理阶段的画面,有事故池、调节池、UASB、A2O,沉淀池,污泥机等画面,可以对各个环节的参数进行分别监视操作。

4结语

本系统采用了以西门子自动化设备为基础,采用了现代先进的控制方法和网络技术设计的控制系统,投入生产后,减轻大量的劳动量,并且出水的水质质量和水质的稳定性比传统控制方法有了很大的提高。并且实时采集了大量的现场数据,为以后的对污水处理的工艺等研究提供了重要的资料。产生了很好的积极和社会效益。

参考文献:

[1]张本法.工业污水处理过程控制与建模研究[D].江南大学,2004.3.

[2]商敏儿,杜树新等.活性污泥法污水处理过程自动控制的研究现状[j].环境污染治理技术与设备,2002.3(1):p.83-87.

[3]张志广,于京沦,杨军.北京首都机场污水处理厂自动化控制系统[j].环境工程,2003.21(4):p.28-30.

[4]忻培强,万由令等.用于污水处理的计算机监控与数据采集系统[j].江苏大学学报,2003.24(4):p.26-29.

[5]卿晓霞,龙腾锐.以太网技术在说处理自动化领域中的应用[j].重庆建筑大学学报,2004.26(3):p.70-74.

[6]崔坚,李佳著.西门子工业通信指南[M].北京:机械工业出版社,2005.

(基金项目:本文受常州电大青年骨干教师基金资助)