数控车床编程常用技巧探讨

2009-06-17唐召喜

摘要:数控编程是数控车削加工中的关键步骤,文章根据作者在编程实践中的体会,就如何在西门子802S系统中编制合理、高效的数控程序进行了分析探讨。

关键词:数控车床编程;数控加工;编程技巧;编程原点;编程路径

中图分类号:TG659文献标识码:A文章编号:1009-2374(2009)05-0040-02

我国是制造业大国,在新一轮的国际产业结构变革中,我国正逐步成为全球制造业的重要基地之一。数控车床由于具有高效率、高精度和高柔性的特点,在机械制造业中得到日益广泛的应用,成为目前应用最广泛的数控机床之一。但是,要充分发挥数控车床的作用,关键是编程,即根据不同的零件的特点和精度要求,编制合理、高效的加工程序。下面笔者以西门子802S系统为例,就如何编制合理高效的加工程序进行探讨。

一、选择好编程原点

数控车削编程时,选择编程原点要尽量满足程序编制简单,尺寸换算少,引起的加工误差小等条件。为了提高零件加工精度,方便计算和编程,在编程时通常将程序原点设定在工件轴线与工件前端面(用的场合最多)、后端面(一般在掉头装夹加工时采用)、卡爪前端面的交点上(在增量编程时可采用),尽量使编程基准(工艺基准)与设计、装配基准重合(见图1)。值得注意的是,编程原点通常采取G158偏移纵坐标得到,横坐标一般不偏移,但是在一些特殊情况下可以将编程原点沿横坐标方向进行适当的偏移,以满足加工的需要。例如,在加工非圆曲线或大深度圆弧不能利用毛坯切削循环时,可以采用将X轴方向编程原点偏移适当距离结合条件跳转,可以方便地进行加工。

二、选择好进给路线

进给路线是刀具在整个加工过程中从对刀点开始,直到结束加工程序后退刀返回该点所经过的路径(见图2)。进给路径也是编程的路径,是程序编制的重要依据。选择好进给路线对于数控加工的效率、表面质量以及加工精度都是很重要的。

我在选择进给路线时主要考虑以下几个方面:

1.尽量缩短进给路线,提高加工效率。(1)选好循环起点。在循环加工中,根据工件的实际加工情况,将循环起刀点与对刀点(或换刀点)分离,在确保安全和满足换刀需要的前提条件下,使起刀点尽量靠近工件,减少空走刀行程,缩短进给路线,节省在加工过程中的执行时间;(2)设置好切削循环的参数。例如在西门子802s系统中,使用循环LCYC95时,毛坯余量较大,在兼顾被加工零件的刚性及加工工艺性等要求下,应把循环加工参数R108(切削深度)值设大一些。又如在循环LCYC97中,可以把参数R113(粗切削次数)数值设置小一些。这些都可以减少循环次数、缩短的进给路线,提高生产效率、降低刀具磨损。

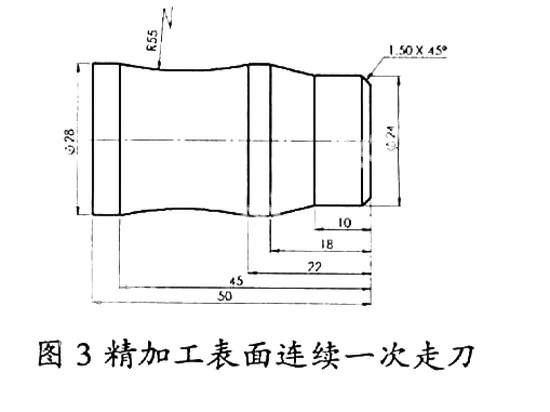

2.精加工表面尽量一次连续加工完成。为保证工件轮廓表面加工后的粗糙度要求,在安排可以一刀或多刀进行的精加工工序时,其零件的最终轮廓应由最后一刀连续加工而成。这时,加工刀具的进退刀位置要考虑妥当,尽量不要在连续的轮廓中安排切人和切出或换刀及停顿,以免因切削力突然变化而造成弹性变形,致使光滑连接轮廓上产生表面划伤。例如,在图3所示的φ28圆柱中间有一段凹圆弧R55,由于在西门子802S系统中,毛坯循环不能加工同一段圆柱中间的圆弧,因此,通常是精加工圆柱之后再加工圆弧,这样,容易在连接处产生刀痕。如果在圆柱的毛坯切削循环时,只采取粗加工,然后在粗加工完圆弧后,圆柱和圆弧表面连续走刀一次精加工完成,就可以保证加工表面质量。

3.保证加工过程的安全性。保证加工过程的安全性,就是要避免刀具与工件相撞、避免刀具与非加工面的干涉。(1)G0指令切忌不可进给到毛坯轮廓尺寸以内,例如,零件毛坯尺寸为φ50×70,则不要用G0X30Z-40这样的程序段。否则,要产生严重的撞刀情形,甚至会损坏车床刀架和进给丝杠;(2)加工沟槽或内孔以及深度圆弧时尽量避免斜线快进和快退。例如加工沟槽时,尽量避免G0X50Z-30这样的斜线进给的程序段。可以改成G0X50(沿横坐标方向快速进给)和G0Z-30(沿纵坐标方向快速进给)两个程序段。即“G0”指令在快进和退刀(尤其是退刀)时尽量避免“X、Z”同时移动使用,否则容易撞刀和产生干涉;(3)弄清当前工序的毛坯尺寸,在加工过程中,有时容易犯这样的错误,即按零件最终尺寸来编制中间工序的程序,导致进刀或退刀时撞工件。例如,零件某一段的设计尺寸是φ30×70,而中间工序尺寸是φ50×70,如按照最终尺寸即设计尺寸来进给G0X35Z-20,就会产生撞刀,所以在编程时,要时时弄清当前工序的毛坯尺寸。

三、选择适合的圆弧的加工方法

较浅的圆弧可以一次走刀车削完成,深度圆弧是指凹圆弧的深度较大和凸圆弧的高度较高,这样在加工时,一次切削掉加工余量则切深(背吃刀量)过大,应采取多次切削的加工方法。为了简化程序,通常采用条件跳转的加工方法。例如,深凹圆弧通常采取等玄长加工和等半径的加工方式。高凸圆弧通常采取仿形法或逼近法的加工方式。在这里,我根据自己在加工过程中的实践经验,介绍一种对凹圆弧和凸圆弧都适应的加工方法——G158X坐标原点偏移方法,简单适应。G158X坐标原点偏移法是让刀具从工件实际的轮廓外,以平行该轮廓的加工方式多次走刀,逐渐逼近工件实际轮廓,最后精加工时用G158指令取消X坐标轴零点偏移,按工件实际轮廓走刀(这种方法同样也适用椭圆等非圆曲线加工)。采取这种方法加工圆弧,要与条件跳转结合使用。例如,对图4中R10的圆弧面(球面)进行编程。假设毛坯直径φ45,部分程序段如下:

主程序:

T1M3S600F60

G0X47Z2

R10=18.5

MA1:G158X=R10

AA1

R10=R10-2

IF R10>=0.5 GOTOB MA1

G0X50Z100

M5

M0

M3S800F40

G158

G0X25Z2

AA1

G0X50Z100

M5

M2

子程序AA1.SPF:

G1X0Z0

G3X3.6Z-18.66CR=10

G2X40Z-65CR=64.40

G1X40Z-70

M17

四、用好循环和子程序

大余量尽量采用毛坯循环加工和子程序来完成加工,这样可以化繁为简,简化编程。例如,在工件中含有圆

柱、圆弧、宽沟槽、螺纹以及椭圆表面,一般首先采取毛坯循环LCYC95加工单调递增的圆柱和圆弧表面,然后利用切槽循环LCYC93加工沟槽,再利用螺纹切削循环LCYC97加工螺纹,椭圆曲线不能利用循环加工,要另外编写子程序来加工。采取循环和子程序可以大大简化复杂零件的编程,缩短程序段,减少出错几率。

在实际的生产操作中,经常会碰到某一固定的加工操作重复出现(如图5所示)。可以把这部分操作编写成子程序,事先存入到存储器中,根据需要随时调用,使程序编写变得简单、快捷。对那些图形一样、尺寸不同或工艺路径一样,只是位置数据不同的系列零件的编程,可以采用变量编程,减少乃至免除编程时进行烦琐的数值计算,精简程序量。

通过以上分析可知,我们在编程中掌握一定的编程技巧,不但可以加工出符合图纸要求的合格工件,而且能使数控车床能安全、高效地工作,充分发挥了数控车床的作用。数控编程的理论知识关键要在实践加工过程中去理解和检验,这次提出以上几点体会,肯定存在不足之处,希望能起到抛砖引玉的效果。

参考文献

[1]宋放之.数控工艺培训教程[M].清华大学出版社,2003,(8).

[2]邹新宇.数控编程[M].清华大学出版社.

[3]冯小平.数控机床编程与操作[M].机械工业出版社.

作者简介:唐召喜(1973-),男,安徽巢湖人,安徽省马鞍山工业学校中专讲师,研究方向:机械加工。