基于单片机的电机节能保护系统的设计

2009-06-08韩钢

韩 钢

摘要:文章提出的电机节能保护系统以异步电机相电压与相电流的过零点信号为取样对象,在80C196单片机的控制下,根据计算出的功率因数角,采用基于模糊控制的节能控制算法,通过控制双向晶闸管的导通角,以达到降压节能的目的。

关键词:80C196单片机;电机节能保护系统;系统设计;功率因数

中图分类号:TM343文献标识码:A文章编号:1009-2374(2009)09-0017-02

交流异步电动机作为机电设备的重要动力来源在工矿企业中被广泛使用,但有相当多的异电动机及其拖动系统是处于非经济运行状态的,结果造成了电能的巨大浪费。究其原因,大致是由以下几种情况造成的:(1)由于大部分电机采用直接起动方式,除了造成对电网及拖动系统的冲击和事故之外,8~10倍的起动电流造成巨大的能量损耗;(2)在进行电动机容量选配时,往往片面追求大的安全余量,结果使电动机容量过大,造成“大马拉小车”的现象,导致电动机偏离最佳工况点,运行效率和功率因数降低;(3)从电动机拖动的生产机械自身的运行经济性考虑,往往要求电力拖动系统具有变压、变速调节能力,若用定速定压拖动,势必造成大量的额外电能损失。针对电动机的非经济运行情况,采用智能全自动控制技术对运行中的电动机实行整体全息监控,在不改变电动机原有功能和使用规范的前提下,随机地瞬态跟踪,动态调整,始终保持电动机在最安全、最经济的状态下运行,从而可有效地避免电动机在实际运行过程中的电能浪费。

一、电机节能控制系统的设计方案

电机在额定负载的情况下工作效率最高,而在轻载或空载状态下的工作效率是非常低的。通过改变电动机的工作电压,使加在电机上的电压跟随负载而变化,负载轻时电压也低,这样即可降低电动机的有功功率、无功功率及其损耗,从而可提高轻载或空载时的工作效率,达到节能的目的。控制过程中,先由主控制器80C196单片机通过对异步电机相电压与相电流的过零点检测,计算出异步电机的功率因数角,经过主控制芯片的处理,再由HSO输出触发脉冲,控制双向晶闸管的导通角,达到降压节能的目的。节能控制系统整体结构框图如图1所示:

(一)电机节能控制系统的硬件设计

节能控制系统的硬件部分主要由微控制器、电流和电压检测模块、键盘与显示模块、触发模块等组成。

1.功率因数检测电路的设计。功率因数的检测主要是对电机相电压和相电流的过零点进行检测,节能控制中,对功率因数角φ的检测是实现调压节能的关键,通过判断φ的大小,可以改变晶闸管的导通角α的大小来实现调压。因异步电动机为感性负载,当电压过零后尚需一个延迟角电流才过零,其夹角即为功率因数角。电压过零检测就是把输入电压转换成同相位的矩形波,送入单片机的高速输入端HSI,此矩形波的下降沿既是触发脉冲的基准信号,又可作为单片机软件定时器的开始信号。电流过零检测是把由电流信号由互感器采集处理后转换成矩形波,然后送入单片机的高速输入端HSI,单片机由记录的电压和电流过零时间得到一个功率因数角φ。电压和电流采样电路如图2所示,以A相为例,对A相电压采样,相电压通过V1、V2稳压,进入比较器与地进行比较。若是在波形的正半周,则比较器输出高电平1;若是在负半周,则输出比较器为低电平0。在输出信号为高时,使光偶导通,进入单片机高速输入HSI。1的信号就为高电平,这样实现电压过零点检测。对电流信号的检测是对晶闸管两端电流信号的检测,通过一个电流互感器对电流信号进行采样,通过比较器把电流过零点的相位信息转换成方波信号后,送入单片机高速输入HSI。

2.实现电流过零检测。电压、电流检测电路的设计电动机运行过程中,需将采集到的电压和电流信号送入单片机的A/D转换器进行模数转换。电压检测电路如图3所示,把线电压由变压器隔离降压,然后对变换后的信号进行整流,得到的直流信号再经滤波分压后送入单片机的A/D端进行模数转换,就可得到电压值,以便对电机端电压进行判断,确定是否进入保护状态。电流检测电路如图4所示,检测时利用三个电流互感器分别检测三相电流,检测到的信号经整流桥整流分压后送入单片机的A/D进行转换,由此还可对异步电机的电流进行监测,使其与预设值进行比较,大于某个阀值就对电机进行保护,否则继续监测。

需注意的是,系统对电流、电压的检测到对双向晶闸管的触发,在一个周期20ms中要全部完成。通过对另外两相的过零检测,经过单片机处理,每个周期要对系统进行同步,这样可以消除在每个周期中对晶闸管触发时累积起来的误差。

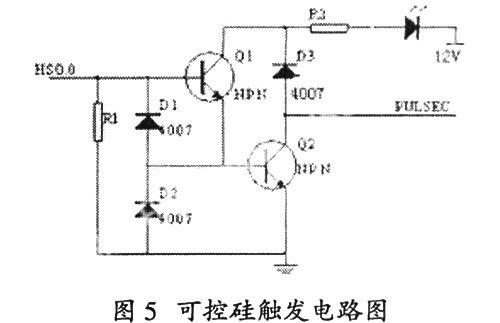

3.触发电路的设计。晶闸管的导通是靠触发电路实现的,因此触发电路触发时序的准确性直接影响着节能控制系统的工作状况,所以要求其具有较高的稳定性。触发脉冲的电压和电流必须大于相应的晶闸管的门极触发电压和电流,才能保证晶闸管可靠地工作;同时,触发脉冲的幅值和前沿上升的坡度也会影响晶闸管的导通时间,因此,脉冲功率放大环节的作用就是使输出脉冲能满足晶闸管门极触发的需要,保证晶闸管的可靠导通。本系统所设计的触发电路采用两个三极管组成的放大电路,把由高速输出口HS0输出的触发脉冲放大,电路图如图5所示:

(二)电机节能保护系统的软件设计

该节能保护系统采用基于模糊控制的节能控制算法,上电后系统先调用初始化子程序,对各个功能模块进行初始化并进行检测,同时对模糊控制算法进行离线处理,把计算得到的模糊控制查询表存入RAM,以便节能时查表使用。初始化子程序完成后,进入软起动设定程序,进行软起动初始时间的设定,若不设定,则系统会默认在20ms自动进入软启动,启动完成后进入主循环,电压、电流等功能电路对系统进行采样,并将采样信息送入主控制器,后由各子程序进行处理,并进行故障检测。若有故障则可根据初始设定对其进行处理,若没有则继续执行主程序。其中子程序主要包括:功率因数检测子程序、模糊控制及触发子程序和故障中断子程序。电动机运行过程中,系统每10ms要对晶闸管进行一次触发,并且还要完成模数转换、状态显示等功能,所以对实时的要求较高。功能检测模块与PID控制模块实时控制部分以实时时钟为基准,采集电压和电流信号对系统的安全进行监视,同时保持电机定子电压与电流的比例为最优;以PID控制算法进行运算,适时发出控制指令,能根据电机运行时所带负载大小的不同对电动机进行调压,使其始终运行于高效率状态。

二、结论

该电机节能保护系统以异步电机相电压与相电流的过零点信号为取样对象,在80C196单片机的控制下,根据计算出的功率因数角,采用基于模糊控制的节能控制算法,通过控制双向晶闸管的导通角,以达到降压节能的目的。该系统可自动跟踪、检测电机负载的变化,动态调整电机的供电电压,可使电机在最佳经济情况下运行,特别在轻载和变负载情况下节电效果显著,平均节电率在16%~40%。该系统除具有功率因数控制节能功能外,还具有软起动、断相保护和过流保护等多种功能。实验证明该电机节能保护系统节电效果显著、运行可靠,有较广阔的发展潜力和应用前景。

参考文献

[1]刘增华.异步电机降压节电技术与Powerking电机节电原理[J].水运工程,2002,(8).

[2]张爱全,段立国,霍亮生.单片机控制的交流电机可控硅调压方法[J].山西电子技术,2000,(1).

作者简介:韩钢(1957-),男,辽宁沈阳人,沈阳职业技术学院电气工程系讲师,研究方向:电机与电力拖动技术、电气控制技术、电气测量技术等。