宜阳晟阳硅业L106皮带廊钢结构制作、吊装技术

2009-05-29孙信

孙 信

【摘 要】宜阳晟阳硅业L106皮带廊由于所建地形复杂,最大跨度33米,其中需跨越高差9米的坎坡、110KV变电站;经对几种吊装方法比较后,选择合理、经济适用的方案进行施工。

【关键词】支架;格构柱;桁架;工艺流程;分片组装;整体吊装

Yiyang Sheng yang industry L106 leather belt gallery steel structure Creation,mourn to pack the technique

Sun xin

(Henan Six Constrution Group Co.LTD Luoyang Henan 4710090)

【Abstract】The proper sun Sheng sun gui industry L106 leather belt gallery because of the building land form complications,biggest across 33 meters of degree,among them need to cross over high bad hole 坡 ,110 KV transformer substation of 9 meters;After mourn to pack the method coMParison to several kinds,the choice is reasonable,the project that economy apply carries on the construction.

【Key words】Support;Space pillar;Hang;Craft process;Cent slice construction;Whole mourn to pack

1.工程概况

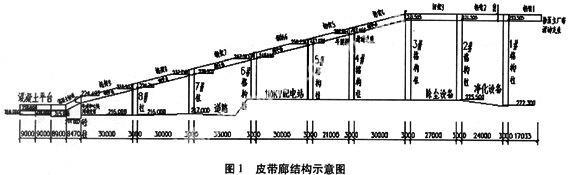

宜阳晟阳硅业L106皮带廊,是整个皮带廊L101至L106输送系统的一部分;L106皮带廊全长300余米。其中钢结构部分从筛分站混凝土坡道到主厂房电炉车间,全长266.03米分为9跨,最大跨度33米,由低至高从西向东布置,途中跨越道路、9米高的坎坡、110KV变配电站、各种设备装置等。最大安装高度53.95米,全部钢结构重700余吨。

现场情况较为复杂,施工工期紧,主厂房、110KV变配电站、设备安装等项目均需同步施工,施工队伍多,交叉作业频繁;钢柱单件重量大,桁架跨度大、安装位置高,任务量大。如图1所示:

2.图纸设计

2.1 基础:采用1000直径灌注桩。

2.2 支架:结构形式为格构柱,每根采用4根400×400×13×21 的H型钢构成,纵横间距为3×6米;格构柱最大高度53.95米。共计8根支架,最大单件重量65吨,如图2所示。

2.3 桁架:采用连续梁式平行弦桁架结构形式,截面尺寸为 6.0米宽×3.5米高,最大水平投影跨度33米,最大单件重量33吨。共计9榀桁架,如图3所示,平行弦桁架与格构柱之间采用固结连接(有栓接、又有焊接)。

2.4 走道板:用L100×6角钢作骨架,满铺6mm厚人字花纹钢板。

2.5 围护结构:采用C型钢作檩条,用压型彩色钢板作围护。

2.6 格构柱、桁架结构材料均选用12米定尺成品H型钢,Q235-B钢材,要求格构柱、桁架连接采用“之字型焊缝”连接,焊缝质量等级为二级。如图4。

3.制作、吊装方案比较及其选择

3.1 加工厂制作。在加工厂制做、整体吊装其优点:场地宽畅,设备齐全,制作条件较好,钢结构制作质量有物资条件保障;缺点是:整体运输吊装现场不具备以下条件:(1)运输车辆及路况条件受限;(2)当地较难租赁能满足起重高度不小于65米、回转半径大于15米、起重量在350吨以上的吊车;(3)现场回转半径不满足;(4)整体成本费用较高。

在加工厂分块制作,现场整体拼装吊装;需将作业区扩展为两个区,即加工区和拼装区,虽然能解决钢结构运输问题,但协调工作量较大,工期较长;吊装仍需较大吨位的起重机械,费用也较高。

3.2 现场制作。现场制作、拼装,整体吊装,其优点是:施工灵活,制作、吊装协调量小,节省大量的运输费用和运输工期。缺点:施工条件较差,工人劳动强度较大,制作、拼装质量控制难度较大。

3.3 方案的确定。根据我公司以往的经验,对大型构件实行整体吊装其经济效益较为显著。综合上述多方案分析对比,决定支架、桁架采取现场分片制作,分片拼装,再分段(整榀)组装的加工方法,确保支架、桁架的线型精度;格构柱分段二次(或三次)吊装,空中拼接;桁架一次整体吊装的施工方案,减小空中工作量,又缩短施工周期,确保吊装一次成功。

整个施工过程顺序如下:技术、材料准备→CAD三维电脑放样→下料→格构柱制作→涂装→拼装→检验→桁架制作→涂装→组拼→检验→格构柱就位→格构柱下节柱吊装→校正→检验→搭设脚手架操作平台→上节柱吊装、拼接→校正→检验→桁架就位→桁架吊装→柱与桁架连接→校正→检验→局部除锈→局部涂装→安装C型檩条→安装压型彩色钢板等围护结构→整体验收→竣工。

4.施工难点及质量保证措施

4.1 施工难点

4.1.1 平行弦桁架与格构柱之间采用固结连接,其制作、安装精度控制。

4.1.2 钢构件超高超长,单件吨位重量较大,安装位置高,需选择较为合理、经济的吊装机械。

4.1.3 格构柱需空中对接拼装,其垂直度和焊缝质量控制。

4.2 具体质量保证措施。首先搭建下料、组拼装平台。场地安排在3#至5#柱间皮带廊下的区域内。场地平整、压实后混凝土浇筑地坪,铺设H型钢、或钢板后作为制作平台和组装平台。将格构柱、桁架制作、拼装在平台上进行了,控制钢结构的制作、拼装质量。

解决固结连接要求格构柱、桁架制作误差量小,精确要求高的问题以及格构柱、桁架“之字型焊缝”连接预留长度和桁架起拱尺寸控制等问题决定实行CAD三维放样技术,并配合全站仪经纬仪保证尺寸准确。

选择满足起重高度不小于60米、回转半径大于15米、起重量在300吨的吊车;吊装顺序也非常重要,首先安排吊装1#~8#格构柱部分,然后再吊装桁架部分,最后组拼C型檩条围护材料。吊装桁架从中间滑动支座即6#柱两端开始。吊装具体实施顺序为,先吊6#,7#、8#桁架、其次依次吊装5#、4#、3#、2#桁架部分,最后吊装滑动滑支座9#、1#桁架部分。

5.钢结构施工

5.1 为确保钢结构制作质量,在钢结构制作前参照国家有关规定或技术标准完成三项工艺评定

(1)焊接工艺的评定:要求对所有分项工程的钢结构制作,均进行焊接工艺评定。

(2)摩擦面的工艺评定:一方面是喷砂结束后的摩擦系数应比设计系数高0.5%;另一方面是吊装前摩擦面的检验。

(3)钢结构油漆的工艺评定:指在用工艺来控制油漆的质量。

同时应针对不同类型的钢结构制作,制定出相应的工艺卡及工序卡。钢结构制作的程序、质量标准、工艺要求及检验工作均以二卡为标准。

5.2 钢结构制作的难点及其对策

5.2.1 首先,对下料用的钢卷尺、钢板尺,进行校准,专人操作,用同一把尺子放线,划线;规定各工序的施工流程;用电脑CAD三维作图放样,充分考虑焊接变形量、空中拼装富裕量、起拱量等参数,确定计算下料尺寸。

5.2.2 每次拼装前测量制作胎架。务必使其平整度和垂直度都不超过1.5mm,以保证每个分节柱段的扭曲度不超过2.5mm,只有这样才能保证整根多节柱的扭曲度控制在规范要求的5mm之内。

经常检测分节段的扭曲。完成制作后的分节段,应在其两端找出虚设的中心点,此点同从1/2大边宽度点垂下的铅垂线的水平差即为每端的扭曲值e1或e2,而两端扭曲值的差额上的e2-e1;若两端的扭曲方向相反,则应判断为e1+e2)就是该分节段的实际扭曲值,该值应不超过2.5mm。

5.2.3 螺栓眼采用电脑定位,使用大型牛头钻钻眼,确保孔眼质量。

5.3 格构柱工艺流程。考虑到格构柱最大制作高度为53.95米,最大单件重量65吨。对30米以上格构柱采取分三段制作、分段组装、分段吊装拼装的方法;30米以下格构柱采取分二段制作、分段组装、整体吊装的方法。其工艺为:

准备工作→下料→零件加工→支撑体系制作→除锈、涂装、编号→搭建台座→小装配 (小拼)→柱子焊接→半成品检验→除锈、涂装、编号。

构件原则按预先吊装顺序依次制作。现场另配25吨汽车吊1台,用于拼装和构件翻身,30吨平板车1辆用于现场半成品周转和运输。

5.4 桁架制作工艺流程。考虑到桁架吊装就位后便于人在桁架上行走操作及安全施工问题,决定桁架在下面组装、拼装过程中将走道板一起铺设安装。其工艺流程为:

准备工作→下料→零件加工→搭建台座→支撑体系制作→除锈、涂装→堆放、编号→小装配 (小拼)→半成品检验→除锈、油漆、编号→搭建大台座→大拼装(包括桁架起拱)→成品检验→除锈、补漆→铺设坡走道板→成品检验→除锈、涂装。

5.5 钢结构涂装工艺流程。基面清理→底漆涂装→检查→补漆→面漆涂装→检查→补漆→检查验收。

除设计有特殊要求外,摩擦面是不允许有油漆的,在喷涂油漆的过程中必须加以保护(一般是贴膜保护,在安装前再去除保护膜)。

6.钢结构吊装

6.1 主要机械的选择。在满足技术、安全、经济前提下决定选用起重高度不小于60米,回转半径大于15米等吊装技术参数要求的1台300吨和1台240吨汽车吊。格构柱吊装时,采用300吨吊车为主吊,240吨吊车为溜尾的施工方法;桁架吊装时,采用两台吊车抬吊的施工方法。

6.2 支架(格构柱)的吊装

第一步:逐一吊起下节格构柱,插入杯口。依据格构柱截面的中心线以及标高线,通过仪器测量,并适当加以调整,以保证全部格构柱垂直度和柱顶标高都不超标。

第二步:围绕每个下节格构柱搭设脚手架操作平台,脚手架操作平台高度应在上、下节柱结合面上,以便人员操作。上下柱结合面处,先焊接腹板连接、翼缘连接板,使其在吊装过程中发挥导向作用和临时固定作用,如下图所示。再逐一吊起上节格构柱,调整大臂至中心位置,用橇杠、千斤顶、揽风绳调节位置和临时固定位置,仪经纬仪配合测量保证整体格构柱垂直度。

高空电弧焊焊接,风速应不超过8m/sec,从而确保焊接质量。

6.3 桁架的现场组装、吊装的难点及对策。分节桁架段的组装,将二节(或三节)桁架段放倒在工地的胎架上,通过千斤顶调整,使它们各自的扭曲和旁弯相互抵消,而绝对避免相互叠加,从而引成一条兼顾三节桁架段的共用的中心线,以确保整榀桁架的扭曲和侧弯都不超过5mm;与此同时还应找出并标注吊点位置。吊点确定在桁架端部的0.207 L处,使钢梁所受内应力最小。如图5所示。

两台汽车吊应尽量选择同一厂家的机械,司机要熟练掌握机械性能,主吊、辅助吊要协作配合,统一听从地面指挥人员的指挥。正式吊装前应进行试吊,充分撑握各项技术指标。

6.5 高强度螺栓工程施工工艺。作业准备→选择螺栓及配套→接头组装→安装临时螺栓→安装高强度螺栓→高强度螺栓紧固→检查验收

6.6 高强度螺栓施工的难点及对策。本工程使用的高强度螺栓很多,主要用于桁架上下弦与小柱的连接,桁架与格构柱的连接。

高强度螺栓,连接副采购要符合设计要求。提供符合设计要求的摩擦面抗滑移系数;有很高的穿孔率;为提高效率本工程采用风动扳手进行初拧,根据风动扳手的标准扭矩调节空气压力即可初步设定扳手的输出扭矩。高强度螺栓的安装顺序:从螺栓群中部开始,逐个拧紧。初拧、复拧、终拧都应从螺栓群中部开始向四周扩展逐个拧紧,终拧扭矩和回扣检查扭矩应有记录,并符合设计要求;接头如有高强度螺栓连接又有电焊连接时,按先紧固后焊接的施工工艺顺序进行,先终拧完高强度螺栓再焊接焊缝。

6.7 彩钢板围护工艺流程。裁板→钻眼→拉锚→安装塑钢窗→打封闭胶。

7.方案实施

7.1 制定切实可行的施工方案。

7.2 技术交底:首先对施工人员进行集中学习,使每个人熟悉施工工艺,选拔技术精英上阵。

7.3 由技术科、质量科针对施工中容易出现的问题进行讨论提出预防措施。

7.4 平整、搭建制作场地,选择适宜的吊装机械,请有关人员到现场进行操作指导,使施工人员对整个施工过程做到心中有数。

7.5 首先校正钢卷尺,钢板尺,实行CAD电子出图、进行电子翻样,攻克制作下料这一难关。保证尺寸准确。

7.6 搭建拼装平台,确保钢结构组拼装位置正确,同时要控制起拱高度,连接预留量等具体数值。

7.7 精心组织吊装,正式吊装前进行试吊装,专人统一指挥统一行动。专职测量员全程配合。

8.实施效果

本工程的质量测试结果如下;

8.1 焊接质量。全焊透焊缝的一次合格率达到了97%。

8.2 高强度螺栓连接质量符合设计要求。

8.3 涂装质量符合设计要求。

8.4 制作质量符合设计要求。

8.5 格构柱的安装质量:

(1)柱子的垂直度误差:允许≯35.0mm,实际≯25.0mm。

(2)柱子的高度误差:允许≯10.0mm,实际≯7.0mm。

8.6 桁架的安装质量:

(1)起拱:允许最大+15.0mm 实际最大+10.0mm(绝无下挠)。

(2)桁架的不平度:允许≯10.0mm,实际6~7mm。

(3)桁架的侧弯:允许≯10.0mm,实际≯9.0mm。

(4)桁架安装时沿长度方向的高低差:允许≮10.0mm,实际≮8.0 mm。

L106皮带廊工程于2008年7月开始,于11月初全面建成,按预定的计划制作、组装、吊装一次成功,如期完成了任务,取得良好的社会信誉。为企业生产同类构件取得了经验,在施工中树立了以质量求生存、求发展的思想和意识。为企业的发展积累了一定的技术财富。

[文章编号]1619-2737(2009)04-15-033

[作者简介]孙信(1958.2-)男,1987年毕业于河南广播电视大学建筑管理工程专业,工程师,河南六建建筑集团有限公司第八项目部主任工程师。