改性粉煤灰对有机废水的吸附试验研究

2009-05-25王群成岳郑鹏

王 群 成 岳 郑 鹏

摘要 本文分别用改性前和改性后的粉煤灰对模拟印染废水进行吸附研究,通过试验得到较优化的工艺条件,结果表明,粉煤灰经酸改性后,其吸附效果大大提高。

关键词 粉煤灰;改性;吸附;模拟印染废水

1引 言

从目前的研究成果看,直接利用粉煤灰作为吸附剂与絮凝/混凝剂对印染废水进行处理,效果并不理想,而对粉煤灰进行适当的改性或活化后,其吸附性能会大大改善[1~6]。有关研究表明,分散染料废水可采用电化学、还原-中和、絮凝-生化-粉煤灰吸附法进行处理,初沉后化学需氧量(Chemical Oxygen Demand,简称COD)为2800~3200mg/L、色度为2000的废水,经粉煤灰处理后其COD<200mg/L,色度低于20[7]。本试验利用低浓度的酸对粉煤灰进行改性,并对模拟分散黑染料废水进行吸附性能研究,通过优化工艺条件,获得了较好的吸附效果。

2实 验

2.1 实验原料

本实验所用粉煤灰取自景德镇火力发电厂,其主要化学成分见表1。

模拟废水:分散黑染料废水,其中分散染料是一种水溶性低、疏水性较强的非离子型染料[8]。

2.2 实验仪器

实验主要仪器:101-2A电热鼓风烘箱;JA2003N电子天平;SZCL-2数码智能控温磁力搅拌器;HH-6电热恒温水浴锅;TD5H-WS台式低离心机;VIS-7220可见分光光度计。

2.3 实验过程

取一定量的粉煤灰于水中,去掉块状物及悬浮渣子,用水洗去堆积吸附物,过滤后在105℃下烘干并研细,过200目筛,装入封口袋中,置于干燥器中备用。用0.1mol/L硫酸浸泡粉煤灰24h,洗涤至中性,过滤,于105℃下烘干,用干燥器储存备用。分别将改性前和改性后的粉煤灰按不同量投入模拟废水中,不断搅拌,搅拌速度为300r/min,离心速度为1500r/min,研究粉煤灰用量、吸附时间、模拟废水的pH值和温度等对其脱色效果的影响。

2.4 分析方法

(1) 印染废水的脱色率:

脱色率=((A-A0)/A)×100%;

式中:

A——吸附前印染废水的吸光度;

A0——吸附后印染废水的吸光度。

(2) 印染废水的pH值:采用pH/电导计或pH试纸测量水样的pH值;

(3) 印染废水的COD值:采用GB11914-89重铬酸钾法测定。

3结果与讨论

3.1 改性前粉煤灰用量对脱色效果的影响

取50mL浓度分别为20、50、100、150mg/L的模拟染料废水,分别加入0.5、1.0、1.5、2.0、3.0g粉煤灰,搅拌吸附30min,实验结果如图1所示。

从图1可以看出,四种不同浓度的模拟染料废水,其脱色率随着粉煤灰加入量的变化具有相似的规律:最初都随着粉煤灰用量的增大而增大,粉煤灰用量为2.0g时,染料废水脱色率最高,吸附效果最好,而随着粉煤灰的继续加入,脱色率反而下降。可能的原因是过量的粉煤灰导致淤泥量增加,使吸光度变大,因此,对于浓度为20~150mgL/的模拟染料废水,粉煤灰的加入浓度以40g/L为宜。

3.2 吸附时间对脱色效果的影响

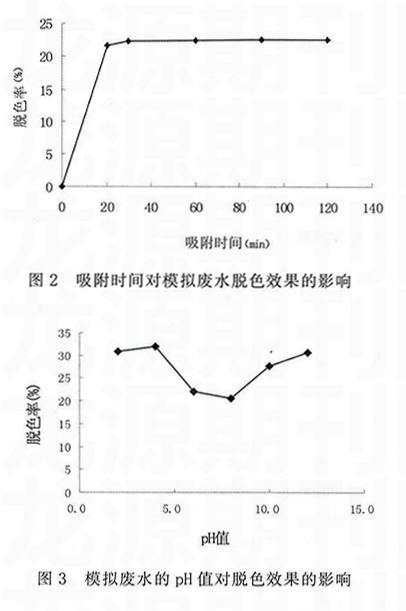

取50mL浓度为100mg/L、吸光度为0.750的模拟染料废水,加入2.0g粉煤灰,不断搅拌,使粉煤灰充分吸附废水中的分散染料,每隔一段时间取样并测定其吸光度,当所测吸光度不再变化时,即达到吸附平衡。模拟染料废水的脱色率随吸附时间的变化如图2所示。

由图2可见,改性前粉煤灰加入浓度为40g/L时,浓度为100g/L的模拟废水的脱色率在20%~25%之间;当吸附时间在20~30min时,模拟废水的脱色率有所上升,以后慢慢趋于平缓。这是由于当粉煤灰刚加入废水中时,其表面和废水中分散染料分子的浓度差最大,由此产生的吸附推动力也最大,因而吸附速度较快;而随着时间的推移,粉煤灰表面与废水中的染料分子的浓度差逐渐减小,因而吸附推动力减弱,吸附过程趋于缓慢;在搅拌30min后,两者浓度基本达到平衡,脱色率增加不明显。

3.3 模拟废水的pH值对脱色效果的影响

取50mL浓度为100mg/L、吸光度为0.750的模拟染料废水若干份,分别调整其pH值为2.0、4.0、6.0、8.0、10.0、12.0,加入2.0g粉煤灰,搅拌吸附30min后测定废水的脱色率,结果见图3。

由图3 可以看出,在强酸和强碱条件下模拟废水的脱色效果较好。pH=4时脱色率最高,达到32%,这一方面是因为此时分散染料的溶解度变小,一定程度上降低了色度;另一方面,可能是粉煤灰表面吸附了大量的羟基离子,这些羟基离子与染料中的-OH、-SO3-、-NH2或-COO-等发生氢键联结,增强了粉煤灰对染料分子的吸附能力。在pH值为8时存在一个脱色率的最低点,这可能是由于粉煤灰在此pH值下的电性与染料胶体颗粒的电性接近,它们之间强烈的排斥力使吸附效果变差。

3.4 模拟废水的温度对其脱色效果的影响

取50mL浓度为100mg/L、吸光度为0.750、pH值为10.0的模拟染料废水若干份,分别调整其温度为10、15、20、25、30℃,加入2.0g粉煤灰,搅拌吸附30min,测定其吸光度并计算出脱色率,具体数据见图4。

由图4 可知,在不同温度下,粉煤灰对模拟废水的脱色率影响不大,随着温度的升高,脱色率略有下降,究其原因,主要是由于吸附是放热反应,温度升高不利于反应的进行,使粉煤灰的脱色率呈下降趋势。

3.5 改性后粉煤灰加入量的确定

配置50mL浓度为100mg/L、吸光度为0.750、COD值为96.27mg/L的模拟分散黑染料废水若干份,调整其pH值为4.0,分别加入经0.1mol/L硫酸改性后的粉煤灰0.1、0.3、0.5、0.7、0.9、1.2、1.5g并搅拌吸附30min,测得的脱色率数据见图5 。

由图5 可见,粉煤灰经酸改性后脱色效果显著增强,加入少量的改性粉煤灰即可获得较好的脱色效果,这是由于粉煤灰在强酸环境下,其颗粒表面变得粗糙, 出现了许多大的孔洞, 增加了颗粒的吸附能力;且酸洗后的粉煤灰释放出铝离子和铁离子, 可有效降低废水中悬浮胶粒的电位, 使悬浮胶粒脱稳,易被粉煤灰吸附;同时, 改性后的粉煤灰还起到絮凝沉降和混凝沉降的架桥作用,使脱色率升高。由图5可知,加入1.2g酸改性粉煤灰(添加浓度为24g/L),模拟废水的脱色率可达到47.6%,比改性前后,粉煤灰的脱色效果显著增强。经测定,经酸改性粉煤灰吸附后模拟废水的COD值由96.27 mg/L下降至76 mg/L,COD去除率为21%。

3.6 模拟废水的pH值对改性后粉煤灰吸附效果的影响

取50mL浓度为100mg/L、吸光度为0.750的模拟染料废水,加入0.1g酸改性粉煤灰,搅拌30min,在不同pH值下测定废水的脱色率,具体数据如图6所示。

图6表明,模拟废水的pH值对改性前与改性后粉煤灰吸附效果的影响具有相似的规律,均随着pH值由酸性向中性再向碱性的变化,模拟废水的脱色率先下降后上升,pH值为4时脱色效果最佳,而pH值为8时出现一个极低点,这也是由于粉煤灰在此pH值下的电性与染料微粒的电性相同,它们之间强烈的排斥作用使吸附效果变差。

4结 论

(1)改性前粉煤灰的优化吸附条件为:对浓度为100mg/L的模拟染料废水,当粉煤灰加入量为2.0g(加入浓度为40g/L)、模拟废水pH值为4、搅拌吸附30min后,模拟废水的脱色率可达32%。在酸性条件下,粉煤灰的脱色率较高,碱性条件下次之,中性条件下最差,最佳pH值为4.0。模拟废水的温度在环境温度范围内影响不是很大,因此不作为主要影响因素考虑;

(2)用浓度为0.1mol/L的稀硫酸对粉煤灰进行改性,改性后粉煤灰的优化吸附条件为:对浓度为100mg/L的模拟染料废水,当改性粉煤灰加入量在1.2g(加入浓度为24g/L)、模拟废水pH值为4、搅拌吸附30min后,模拟废水的脱色率可达47.6%;

(3)酸改性粉煤灰比改性前粉煤灰的脱色效果显著增强,吸附处理后模拟废水的COD值由96.27 mg/L下降至76 mg/L,COD去除率为21%。下一步的研究方向是提高改性酸的浓度,研究改性酸的浓度对粉煤灰吸附效果的影响。

参考文献略