国内外高性能纤维的开发和应用

2009-04-01赵永霞

赵永霞

世界高性能纤维正进入蓬勃发展的新阶段,其生产国已由原来的少数几个发达国家发展到了10多个国家和地区。随着各品种纤维的性能和规格的不断完善和系列化,以及新品种的不断出现,高性能纤维的发展迈入了“量体裁衣”的时代。

在世界经济普遍下滑的新形势下,中国经济将成为世界经济发展的重要牵引力。而对于我国的高性能纤维产业来说,一方面应在“解决应急需求”的基础上提高工艺、完善设备、提高产品质量和制定标准、降低成本,然后实现一定规模的产业化,另一方面应加快拓展海内外市场。

高性能纤维的发展迈入“量体裁衣”的时代

高性能纤维是指对来自外部的力、热、光、电等物理作用和酸、碱、氧化剂等化学作用具有特殊耐受能力的一种材料,包括:高强度、高模量、耐高温、阻燃、抗γ紫外线、抗电子束辐射、抗射线辐射、耐酸、耐碱、耐腐蚀等的纤维。这类纤维具有比普通纤维更高的机械强度和弹性模量,更好的热稳定性、耐酸耐碱性及耐候性,国外又称作超级纤维,我国过去常称之为特种纤维。

高性能纤维实际上是一种技术密集、投资巨大的工业产品,性能突出,生产工艺复杂,用途比较专一,产量较低,因此价格往往是普通纺织纤维的几倍或几十倍,甚至上百倍。常规纺织纤维如PA6和PET等的聚合、纺丝成形等工艺技术已经成熟,而高强高模或耐热、耐化学试剂纤维的生产工艺过程则要复杂得多。然而,这类特种纤维的用途主要集中在高科技领域。使用高性能纤维的首要目的在于提高和强化制品或装置的性能,高性能纤维可用于防弹服、消防服等特种织物的加工及纤维复合材料中的加固材料,其发展涉及多个领域。

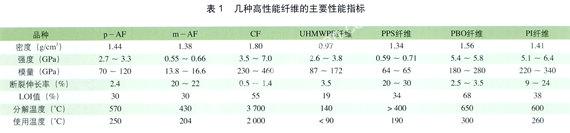

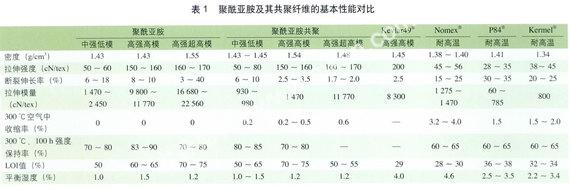

按照合成的原料不同,高性能纤维主要分为芳纶(包括对位芳纶p-AF与间位芳纶m-AF两种)、碳纤维(CF)、超高分子量聚乙烯(UHMWPE)纤维、聚苯硫醚(PPS)纤维、聚苯并双唑(PBO)纤维、聚酰亚胺(PI)纤维等。其主要性能指标如表1所示。

近年来,世界主要高性能纤维继续以较高的速度发展,但不同品种之间也有差异,如:PAN基碳纤维在经过前几年的高速增长后,现已出现供过于求的局面,而芳香族聚酰胺类纤维经过多年的平稳发展后,自2000年出现供不应求的局面。这两类主要的高性能纤维自20世纪80年代起就经历过多年交替高速发展的历史时期,但总的发展趋势是朝着大型商品化的方向迈进。

超高强PVA纤维及新型PBO纤维是目前发展最快的高强高模纤维,而蜜胺纤维和PAN预氧化纤维(POF)已稳居阻燃纤维榜首。高强高模聚乙烯纤维则是我国依靠自己的技术发展最快并具有一定国际竞争力的品种,国内外市场前景看好。此外,聚苯硫醚、聚酰胺酰亚胺、聚酰亚胺及其共聚纤维、萘环聚酯、聚苯并咪唑、超强PAN纤维在我国都有不同程度的发展。随着应用领域的不断扩展,高性能纤维的研究与开发进入“量体裁衣”的时代。

国际碳纤维产能持续增长及其市场现状芦长椿

市场的强劲需求和碳纤维价格的上涨,使PAN基碳纤维的生产能力呈连续增长态势。面对能源和生态环境的制约,沥青基碳纤维的开发和应用也将引起人们关注。研究国内外碳纤维的市场需求结构,提高碳纤维供需平衡的预测能力,将对我国碳纤维行业的健康发展起到一定的作用。

稳定强劲的市场需求与价格的攀升,促使碳纤维产能的建设投资连续增长。2005—2008年间,全球用于碳纤维产能的投资已突破8亿美元。生产能力从3.3万t上升到了5.7万t,预计2015年有望达到7.11万t。

从1997—2007年,全球碳纤维产业以每年8%的速率增长。目前,碳纤维国际市场的价格已在2004年的基础上上升了65%左右。

1碳纤维的市场及潜力

全球碳纤维的需求将会成倍增长,估计2008年消费量为3.89万t左右,2012年将达5.23万t,年均增长率约为16%。

预计2012年大欧洲将消耗全球碳纤维的32%,北美约为32%,亚洲(除日本外)为22%,日本达14%。碳纤维的消费趋势十分清晰,运动和休闲制品是碳纤维的传统应用方面,但相对于其它蓬勃发展的领域,该领域已失去了先前的重要地位,预计2010年其消耗量将占总量的16%左右,年增长速度保持在5%的适度水平。

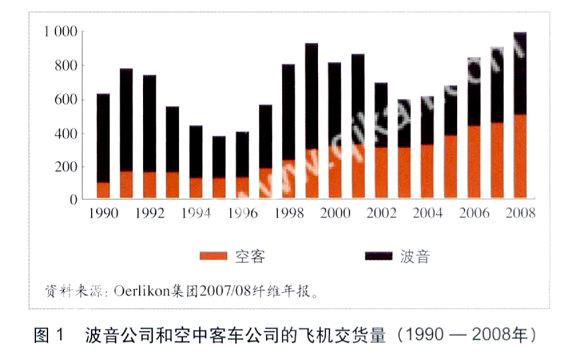

碳纤维在航空航天工业领域的应用将会大幅增长,2010年将达22%左右,年增长率约为20%。其中,波音公司和空中客车公司的巨大订单是关键的影响因素。两家公司目前已经垄断了座位超过100座的客机市场,其产品交货量如图1所示。目前,波音787使用的碳纤维增强复合材料(CFRP)已超过50%,空中客车A380以及体积相对较小的A350,也计划在2010年大幅增加CFRP的使用比例。

根据空中客车公司的预测,2023年大型客运飞机的数量将是2003年的2倍,即将从10838架增加到21759架。全球航线期望交付的大型客机和货机在17328架左右,即平均每年交付866架。

碳纤维在产业用领域的应用,在过去的5年间取得了明显增长,2010年该领域的消耗量有望接近总消耗量的63%,年增长速率在15%~18%之间。产业用的强劲增长是基于全球大量有价值的工程项目的实施,如风能建设、压力容器、水面运输船具、土木工程、海上船只舰艇以及石油行业的工程开发等。表1为2007—2012年间碳纤维在产业用领域的需求状况。

近年来,碳纤维在军工领域的应用也取得了进展。美国F–22战机选用CFRP配件已达350余种,军用战机与一些装备的CFRP的使用量已占其总重量的25%~30%,如黑鹰直升飞机、无人靶机、装甲防护体、头盔、防护帽以及军用器械支架等。

随着能源消费形势的日益严峻,有理由相信,燃料效率和安全性因素将迫使汽车生产厂商更多地从铝材转向使用CFRP,以替代车体或其关键部件。

2全球碳纤维生产能力扫描

2.1PAN基碳纤维

日本、美国的碳纤维生产商及我国台湾的台塑集团均自行生产PAN原丝,保障了碳纤维的品质及其稳定性,并有效地控制了产品的制造成本。

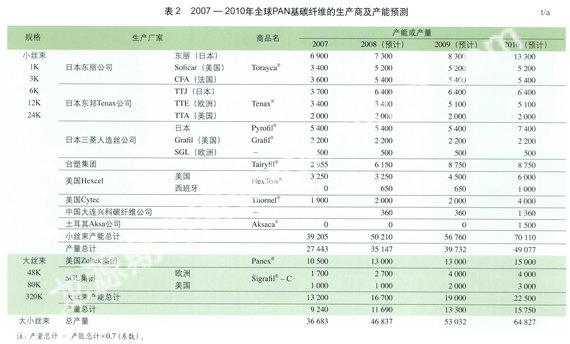

据预测,2008—2010年间,碳纤维小丝束(1K/3K/6K/12K/24K)的产能将增加1.9万t,2010年的理论产能将达到7.01万t。日本东丽公司作为碳纤维行业的先行者,为确保领先地位,计划投资额约占全球碳纤维生产总投资额的33%;日本东邦Tenax公司在日本本土、欧洲和美国都投入了碳纤维工厂的建设,约占全球产能总投资的20%。3家日本公司(东丽、东邦Tenax和三菱人造丝)的产能投资约占全球小丝束新产能的67%,而两家美国公司(Hexcel公司和Cytec公司)仅占16%,我国台湾的台塑公司约占12%。表2为2007—2010年全球PAN基碳纤维的生产商及产能预测。

3K与6K丝束适宜一般用途,也能用于航空级制品中。从技术角度考虑,它们不可能完全替代12K丝束,因此,不少碳纤维生产商非常重视改造专门的生产线以适应此类产品的生产,如日本东邦公司将位于美国生产基地(美国Fortafil公司)的80K重旦丝束生产线改造成了生产24K规格的丝束。

美国Zoltek公司近年来不断创新,特别是在风能叶片等产业用领域寻求新发展。SGL公司也正在实施庞大的投资计划。此外,2008年我国的大连兴科碳纤维公司、土耳其AKSA公司的碳纤维新项目也正在建设中。

2.2沥青基碳纤维

2.2.1市场发展

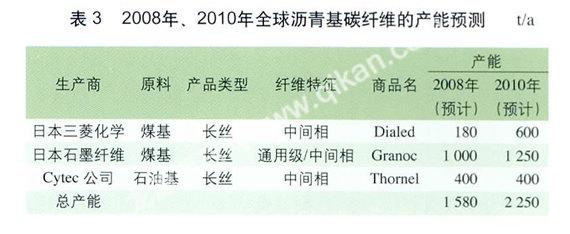

1970年,日本吴羽化学通用级沥青基碳纤维投入生产,其商品名为Kreca®,大阪瓦斯化学公司的同类沥青基碳纤维的商品名为Donacarbo,均系短纤维。其他已实现商业化运转的沥青基碳纤维生产商如表3所示。

2.2.2技术特征

沥青基碳纤维及其制品具有一系列技术特征,主要体现在以下几个方面。

(1)成本低廉

沥青基碳纤维以石油基和煤基沥青为原料,成本低廉。与PAN基碳纤维和粘胶纤维相比具有较高的碳化得率,通常在75%以上。

(2)热传导性能高

中间相沥青基碳纤维的热传导性能是同类型PAN基碳纤维的4~5倍,达600~800W/Mk,其增强复合材料的热传导性能几乎与金属铜相当。

(3)稳定性好

该纤维对温度变化及恶劣环境下的侵蚀表现出十分好的稳定性。

(4)热膨胀系数(CTE)呈负值变化

沥青基碳纤维在受热状态下,沿纤维轴向,纤维的CTE呈负值变化。利用该性能,可将沥青基碳纤维与金属或聚合物制成复合材料,这种材料在使用中表现出良好的尺寸稳定性,并可依据设定的热膨胀率制得所需产品。

(5)产品种类多样

沥青基碳纤维可被加工成多种形式的产品,以适应市场的多样化需求,如UD产品、平衡织物、预浸料、纤维垫、短切纤维和研磨纤维等。

2.2.3应用

由于具有较高的热传导性能,反向热膨胀系数和超高的模量,因此沥青基碳纤维适用于空间技术和人造卫星领域。

沥青基碳纤维独特的热传导性能,使其在高产出的电气设备中显示出良好的散热效果。对有效载荷有严格限制的运载火箭来说,沥青基碳纤维增强材料在减轻重量上可起决定作用。

沥青基碳纤维的低密度、高热导性能以及特殊的摩擦性能,对于其在军事领域的应用十分有价值。而沥青基碳纤维及其增强材料的稳定性,也为设计制造出高性能与持久耐磨的制动系统提供了理想材料。

为了适应开发高模量制品的需要,碳纤维生产商的研发目标已越来越多地转向具有良好刚性和挠性的沥青基碳纤维产品,因为它能够提供一般纤维材料难以达到的高性能。

在受到生态环境和能源双制约的21世纪,沥青基碳纤维将会持续稳定地增长,并成为在成本结构上极具竞争力的碳纤维品种,具有十分好的发展前景。

3碳纤维的研发现状

各国在航空航天领域的竞争、产业用纺织品的巨大需求,以及近年来军事工业对碳纤维复合材料越来越广泛的使用,使碳纤维及其制品的市场需求量急剧上升,从而也刺激和促进了碳纤维产能的大规模扩张。

3.1研究能力不断提升

全球碳纤维总产能的8成以上由几家日本和美国的公司垄断。可以说,从日本和美国碳纤维主要生产商的发展与相关市场变化,可看到碳纤维的基本发展特征。

在近40年的发展历程中,东丽公司的碳纤维及其制品始终占据着不可替代的位置。1960年日本东丽公司开始了碳纤维的研究,1969年实现了商业化规模生产,同时在运动和休闲制品方面得到广泛应用;1970年东丽公司CFRP制品进入空中客车公司;80年代波音公司业务增长,东丽CFRP制品连续应用于波音B747–400、B777及空客A320、A310–400等大型客机中;2003—2010年,东丽公司将占据着空客A340–600、A380和波音公司B787用碳纤维的大部分市场份额。

三菱人造丝公司对碳纤维的研发已有37年的历史,其商品名为Pyrofil®的碳纤维产品包括IM系列、HM系列、HT系列等,尤其是HT系列的TR50S15LPAN基碳纤维,得到用户的一致认可,在F1赛车、压力容器以及欧洲(西班牙、德国等)、北美等地区的风能发电设备中得到广泛使用。

东邦Tenax公司也是日本主要的碳纤维生产商,和东丽、三菱人造丝公司一样,都曾是日本最具规模的PAN纤维生产商,具有丰富的PAN纤维生产经验。东邦公司以氯化锌为溶剂生产PAN纤维,东丽公司采取以DMSO为溶剂的工艺路线,而三菱人造丝则以DMA为溶剂,三者均具有为碳纤维生产提供优质原丝的先决条件。

美国SGL集团是世界顶级碳纤维及其制品的生产商之一,业务范围包括碳、石墨以及CFRP。该公司的产品应用于多个领域,如航空、汽车、能源、防护与高温技术、医药、运动器材、电站、卫星、半导体等。

近来,SGL的子公司Hitco获得了波音公司767的新定单。该公司在Bavaria投资新建了拥有100名技术人员的研发中心,目的是迎对未来碳纤维市场可能出现的旺盛需求。SGL集团还表示,将在短期内完成苏格兰和德国碳纤维工厂的建设,以开发性价比更高的碳纤维产品。

可以说,丰富的研发经验和持续投入、高品质PAN原丝的一体化供给体系是碳纤维产业稳固发展的基础条件。

3.2Hexcel模式值得关注

美国Hexcel公司是美国最大的碳纤维生产厂家,同时也是全球最大的碳纤维织造及CFRP生产商。其CFRP制品在土木工程、航空航天、风能发电市场处于领先地位。

2008年,Hexcel公司在预浸料产品方面有巨大投入,包括在我国天津设厂生产Hexply产品,以满足清洁能源即风能发电装备的需求;位于法国Nantes的工厂生产HexplyM21产品,以便就近供应空中客车公司的需求。Hexcel公司的预浸料产品主要供应波音公司和空中客车的A380和A400M。此外,风能设备领域近年来对碳纤维的需求稳步增长,年增长率在20%左右。Hexcel公司在西班牙Toledo附近兴建的新工厂已于2008年投入生产,从而使Hexcel公司的碳纤维总产能达到7000t/a。新工厂的产品主要包括3种型号,即AS4、AS4C及IM7。

有60年生产经营经验的Hexcel公司是一个集碳纤维生产、织造和CFRP加工一体化的生产商,并已将高性能纤维的研究开发、产品应用和市场拓展形成了完整的产业链。我国的同行虽难以效仿,但可以改善发展理念,逐步提升和改善国内较为薄弱的碳纤维生产、应用、市场三方的协同与合作水平。

4结束语

全球碳纤维生产商的大规模连续投资和产能的持续增长,无疑是基于强劲的市场需求和碳纤维价格的上扬。回顾碳纤维技术的发展历程,不论是东丽、帝人公司40年的投入,还是Hexcel公司几十年的企业发展经验,都可以从中看出,碳纤维的生产始终与研究开发融为一体,其市场的拓展始终立足于品质提升和研发资金的不断投入。

我国的碳纤维产业正值发展时期,正视自身的技术基础和条件,研究国内外碳纤维的市场需求结构,提高碳纤维供需平衡的预测能力,将对我国碳纤维行业的健康发展起到一定的作用。

背景资料

我国碳纤维产业发展活跃

近几年,由于国家重视,各界对碳纤维在国民经济中的重要性的认知越来越高,我国已有多家企业和研究机构投巨资研究和开发碳纤维。

据不完全统计,目前我国正在筹建、建设和试车的百吨级以上碳纤维生产厂家达20家以上,到2010年计划建成的千吨级以上的碳纤维厂家至少有10家,此外打算上马的厂家还有若干家,而我国各种CFRP制品的生产厂家已有百余家,预计2008年全国的碳纤维需求量为5600t左右,其中所需碳纤维大都从国外和我国台湾地区进口,因此我国已成为继美、欧、日之后的世界四大碳纤维消费市场之一。

我国碳纤维的发展特点主要表现为以下几个方面:

(1)生产厂家的分布趋于合理,包括吉林、辽宁、河北、甘肃、北京、山东、江苏、上海、浙江、广东、四川、安徽、山西、陕西,其中江苏和吉林将形成产业集群;

(2)工艺技术趋于多元化,PAN原丝的溶剂路线有DMSO法、DMF法、DMAC法、NaSCN法、HNO3法,聚合工艺有水相聚合、溶液间歇聚合与连续聚合,还有低、中、高转化率之分,纺丝有湿纺、干喷湿纺和凝胶纺丝法,预氧化和高温碳化炉的来源也趋于多样化,有国产设备和美、德、日等引进设备,石墨化炉也在研制;

(3)从事碳纤维生产的厂家包括多种所有制企业,并涵盖化工、纺织、冶金、石化、石油、航天、房地产等行业;

(4)2008年和2010年所预测的碳纤维总产能各达4100t和2.4万t,但后者产量预计不足产能的30%,且质量仅达到国外低档产品的水平,纤维离散系数较大;

(5)实验室小试的碳纤维性能获得突破,相当于T700的水平,2010年有望通过中试而逐步实现产业化,而相当于T800的碳纤维的研究正在攻关中;

(6)我国碳纤维的市场需求,2010年有望达到6000t。

专家点津

碳纤维开发和产业化中值得关注的问题

由于碳纤维是制造复合材料的主要原材料,而非应用的最终产品,因此一定要用制造复合材料的需求和要求去引导碳纤维产业的发展。为了加速碳纤维的国产化进程,实现碳纤维产业的健康发展,有效地生产和使用国产碳纤维,针对目前国内碳纤维产业化应用中的一些问题,提出以下要求,作为工业化批量生产碳纤维的参考。

1.既要重视力学性能,又要重视工艺性能

力学性能是碳纤维达到水平等级的标志,工艺性能是碳纤维规模化应用的基础。人们往往看重前者,而忽视后者,其实工艺性能不好也会严重影响复合材料的力学性能。工艺性能不好,将给批量应用带来很大麻烦,特别是现阶段全球碳纤维供应已不再紧张,甚至有供过于求的趋势,如果国产碳纤维不重视工艺性能的改进和提高,在国外碳纤维大量供应的现实条件下,很难被广大用户所接受。

工艺性能的要求主要包括:碳纤维要有足够的连续长度且长度要一致,以提高利用率,降低生产消耗;线密度稳定,离散性要小,保证复合材料结构的稳定性;无断头、无毛团、毛丝要少,便于提高复合材料的生产效率,稳定复合材料的质量和性能;有针对性地合理上浆,改善碳纤维的操作性能;不同用途的碳纤维上浆剂含量应该不同。不能单独依靠提高上浆剂含量这一措施来解决碳纤维毛丝的问题;碳纤维收卷宽度要一致,尽可能展开到足够的宽度,有利于制备薄型预浸料和薄壁结构复合材料,降低复合材料制造成本,减轻结构重量;按用途确定有无捻度,以满足各种需求;碳纤维还应有足够长的贮存期,在此期间应保持其柔软性和工艺操作性。

2.重视碳纤维的表面处理

复合材料的最大弱点之一是其层间强度低,如果不进行或没有好的表面处理办法,碳纤维的介面性能更差,复合材料的层间性能更低。目前,国内一些碳纤维厂家生产的碳纤维没有进行表面处理或没有很好的表面处理办法,复合材料的层间剪切强度不高,需要尽快解决。

3.上浆剂性能的改进

良好的上浆剂既能改善碳纤维的工艺性能,又能提高复合材料的力学性能,目前国内所用的上浆剂普遍不够理想,在改善碳纤维工艺性能和提高力学性能方面没有发挥应有的作用。因此需要提高上浆剂的性能,开发多种上浆剂,满足与不同树脂基体的匹配要求。

另外,碳纤维扩产还应建立在生产稳定、性能稳定、工艺稳定、质量稳定即技术过关的基础上,且应有计划地按步骤扩大生产,避免盲目性,以免生产出来的碳纤维不能满足客户要求,造成积压和浪费。

专家名片

张凤翻,男,1937年生,研究员,浙江嘉兴中宝碳纤维有限责任公司总工程师,长期从事碳纤维及其先进复合材料的研发。

新型高性能纤维的开发与应用罗益峰

高性能纤维的不断创新是高性能产业用纺织品及复合材料用纤维领域的重要进步。本文所述新型高性能纤维,是指国外已产业化但国内尚未研制或未继续研发的重要高性能纤维,以及国内外正迈向产业化道路的新一代高性能纤维。

1耐热阻燃类纤维

1.1聚酰胺酰亚胺类纤维(Kermel)

Kermel纤维最早由法国Rhdne–poulencS.A.(罗纳·普朗克)公司于1972年开发成功,其突出特点是阻燃性、耐热性、高温尺寸稳定性、高温耐热老化性和穿着舒适性均优良,在火焰中不熔滴,LOI值为32。主要用作短纤,以纤度2.2dtex、长度40mm为主,普通型强度为2.8~3.2cN/dtex,高强型为3.7~4.1cN/dtex,呈麦秆黄或浅黄色。

Kermel纤维主要用作军服、沙漠战斗服及防护手套等,如英国和法国的军服及阿尔及利亚的特种部队军服等。此外,Kermel与阻燃粘胶纤维的混纺织物已用于英、法、西、德等国的军服、消防服、石化厂工作服及其它特殊工业用途。Kermel与羊毛的混纺织物已用于法国的军用内衣、荷兰和瑞士的消防服,Kermel与Kevlar的混纺织物(64/36)已用于英、法的消防用套头夹克和意大利的消防服,后者被称作KermelHTA织物。总之,Kermel消防服已占据欧洲约60%以上的市场。

另外,由于Kermel的耐腐蚀性优良,特别是耐酸性和耐溶剂性优良,因此可用作耐腐蚀性液体的滤材。随后Rhdne–poulencS.A.公司与美国Amoco(阿莫科)公司合资组成了Kermel公司,并成功开发了共聚的改性纤维,用于高温粉尘滤袋等,从而使Kermel的产能由1996年前的300t/a增至700t/a,1997年又继续增至750t/a,并在进入21世纪后开发了超细纤维新品种,这种纤维能反射红外线,可进行原液染色或织物印染,色牢度、抗紫外线及洗涤牢度好。目前我国尚未有研制。

1.2酮酐类聚酰亚胺纤维(P84)

P84纤维于20世纪70年代末由美国Upjohn公司开发,后来转让给了奥地利Lenzing(兰精)公司生产,并于1996年被英国InspecFibers公司收购,其产能也由原来的300t/a增至现在的800t/a,产品有单丝、复丝和短纤维等。

P84纤维的最大特点是湿纺后自然形成近似中空截面的纤维,密度低、抱合性好,耐热性、阻燃性及耐腐蚀性优良,不会在酸性气体的露点温度下遭腐蚀,因此适用于高温粉尘滤袋、军服及消防服中,唯一的不足是纤维强度较低,只有1.8cN/dtex左右。此外,由于该纤维在真空条件下不会释放出微量气体,因此适用于宇航用的绳缆类制品。

1.3聚醚酰亚胺(Ultem)和Valox纤维

美国GE公司于2007年发布了由Ultem和Valox树脂所纺制的新型耐热、阻燃纤维及其非织造布和织物,它是为适应日益严格的机内纺织品等内装饰材料的防火、烟尘及毒性要求而推出的。此外,该纤维还可改善飞机舱内的空气质量和舒适性并使系统成本下降,且设计自由度更大,值得关注。Ultem纤维与玻璃纤维的混纺线可制成复合板等,用于飞机上,此外还可用作高温过滤介质和防护衣等。2007年9月,沙特基础工业公司(SABIC)收购了该业务部门,并从美国Hills(希尔)公司购买安装了高温熔融纺丝生产线,可纺2~6D/f的PEI和Extem纤维等,可进行着色,有长丝和短纤等品种。

2阻燃纤维

目前最具代表性的有机阻燃纤维是蜜胺(三聚氰胺–甲醛)纤维Basofil,与其它抗燃纤维如PAN预氧化纤维(黑色)、酚醛树脂纤维(金黄色)不同的是,该纤维呈白色,可进行印染等后处理,同时强度较高,约为2~4cN/dtex,LOI值为32,长期使用温度为200℃,不熔滴。Basofil纤维是由德国BASF(巴斯夫)公司于1994年开发的,当时的产能为1630t/a。其制备工艺主要是将缩聚好的蜜胺中间缩合物(含水18%)进行干纺及后处理,然后卷取,卷取速度为200m/min。

Basofil纤维主要用于军服和消防服、防护手套等,被誉为最理想的消防服材料。2003年,BASF公司的Basofil纤维业务被美国家用纺织品制造商MckinnonLandMoran公司收购,并继续在美国北卡罗来那州的BASF工厂生产,并运用该公司的“抗燃纱阻燃技术”织成了Alessandra织物,其中的Basofil成分用于提供防火屏障。目前,我国尚未对该类纤维进行研制。

3高强高模纤维

3.1聚芳酯纤维(Vectran)

Vectran纤维是共聚类纤维,最早由美国HoechstCelanese(赫斯特赛拉尼斯)公司研发,后又转至日本可乐丽公司实现产业化。其主要单体原料为对羟基安息香酸(HBA)和6–羟基2–萘甲酸(HNA),经缩聚制成液晶态聚合物后再经熔纺与热处理而得。纤维的密度为1.41g/cm3,强度约为23.7cN/dtex,具有低蠕变、不吸湿、耐热及低温耐磨性,尺寸稳定性好,耐切创性是Kevlar纤维的2.5倍,涤纶的10倍,且振动衰减性优良。因此,该材料主要用作复合材料增强纤维、海洋用绳缆、光缆补强件、同温层飞行的飞艇张力元件、火星探测器的软着陆气囊、宇航服材料(耐120~150℃)、混凝土补强材料、防护手套、工程防护板、高档音箱材料、绳网类、体育用品等。2006年该纤维的产能为500~600t,2007年增至1000t,2008年的产量则为800t。我国东华大学曾进行过Vectran纤维的小试技术鉴定,但随后又终止了研究。

3.2吡啶环的芳杂环类纤维(M-5)

M–5纤维的组成为聚[2,5–二羟基–1,4–亚苯基吡啶并二咪唑](PIPD),是将四氨基吡啶(TAP)盐酸盐和2,5–二羟基对苯二甲酸(DHTA)在多聚磷酸(PPA)中缩聚后,采用液晶溶液的干喷湿纺制成初生丝,再于400~550℃下热处理而得。

该纤维的最大特点是压缩强度高,达1.5GPa,居高性能纤维之冠,强度为5GPa,模量达300GPa,可与俄罗斯的Armos和东洋纺的Zylon(PBO)纤维相媲美。而Kevlar纤维的强度与模量各为3GPa和100GPa,压缩强度仅为0.5GPa,因此M–5纤维作为代钢筋材料及抗压结构材料具有广阔的发展前景。

M–5纤维最早由荷兰的AkzoNobel(阿克苏·诺贝尔)公司开发,后由美国DuPont(杜邦)公司和Magellan(麦哲伦)公司进一步研发,已进入中试阶段。目前我国对该类纤维的研制正处于准备阶段。

3.3聚酮纤维(Syblon)

美国ShellChemicals(壳牌化学)公司开发了聚酮树脂,而日本旭化成公司采用独创的从聚合物到纺丝的专利技术开发了世界首款聚酮超强纤维。2006年1月,旭化成公司在日本延冈建成了产能为20t/a的试验生产线,由一氧化碳和乙烯在催化剂条件下通过气相反应而制取树脂,然后与溶剂和催化剂配成溶液,湿纺后在由多种盐组成的凝固水溶液中成形,再于金属盐水溶液中进行多段热拉伸而得。

Syblon纤维的密度为1.3g/cm3,强度为18cN/dtex,断裂伸长率为3%,含湿率为0.6%,熔点为272℃,与橡胶的粘合性好,因此其市场目标是取代粘胶帘子布应用于扁平子午胎,如果能取代10%的粘胶基碳纤维市场,其需求量即可达7000t/a。此外,该纤维还可用作高压软管、防护手套、密封材料、电池隔膜和复合材料等。2008年投产后将进一步扩至1000t/a的产能。目前我国尚未有研制。

3.4聚酰亚胺及其共聚纤维(PIM)

最早产业化的PIM是DuPont先锋研究室研制的PRD–14,但随后停止了生产。至20世纪90年代,一家德国公司曾研制出了从耐热纤维至高强高模纤维共6个系列的PIM及其共聚纤维,其基本性能如表1所示,但迄今未有产业化的报道。我国中科院长春应用化学研究所已通过该纤维的中试鉴定。

3.5高性能纳米纤维(GNF)

3.5.1酚醛类GNF和酚醛基碳纳米纤维(GNF–C)

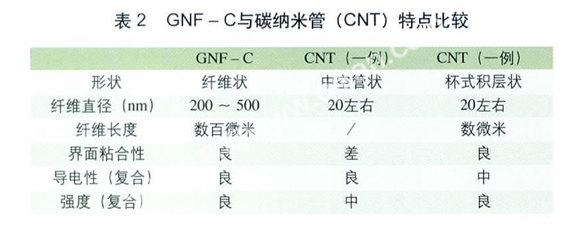

日本群荣化学工业公司最近研制出了3种GNF,其中酚醛类GNF及GNF–C是通过将纤维素和诺沃拉克线型酚醛树脂进行混合纺丝后,出现相分离现象而制得具有海岛型结构的复合纤维,岛成分为诺沃拉克,为了取得岛成分的GNF,须用溶剂等将海成分洗净除去。若要进一步制成GNF–C,则只需将上述海岛纤维在烧成碳化工程中,连续除去海成分而高效制得,其特点和特性如表2所示。

GNF–C与CNT(在金属催化剂作用下使碳素结晶化成长,然后将催化剂除掉)不同,是无定形碳,表面存在许多含氧官能团,表面亲和性比CNT强,气相成长法CNT长度有限,而GNF–C可随意控制纤维长度,当制成非织造布或纸时,其络合性比CNT强,可减少粘合剂的用量。GNF–C的导电性不及CNT,但复合材料的强度比CNT高,例如锦纶的拉伸强度、拉伸模量、弯曲强度和弯曲模量分别为33.3、660、34.5及730MPa,而用1%的GNF–C增强后,则分别变为37.6、650、40.5和870MPa。GNF–C还可经热蒸汽活化而变成纳米活性炭纤维,具有很强的吸附特性,可用作高效滤材。

3.5.2亚胺类GNF(GNF–I)

由于聚酰亚胺类物质难以进行熔纺,因此需与纤维素共同溶解于溶剂中,进行湿法纺丝而形成海岛结构的纤维,然后用溶剂溶去作为海成分的纤维素而制得GNF–I,其特点和性能如表3所示。

GNF–I保持了亚胺类聚合物的耐热、耐化学药品、耐放射和电绝缘性,并且不会因纳米化而下降,因此可用于纸、非织造布、线绳、织物等,并可进一步用于各种高效滤材、电解电容器、双层电容器的隔膜,电子部件用的包覆材料,以及粘合剂补强材料、橡胶和水泥等的补强材料等。GNF的基本分类包括:平均纤维直径只有100nm一种,但长度有0.2和3mm两种,由于干态下易飞散,因此以溶剂湿态存在(GNF–I的含量为5%~15%),溶剂种类包括水、甲乙酮、丙酮、甲醇等。

3.5.3PAN类GNF及GNF–C

日本滋贺县立大学采用重均分子量为1.56×105的聚丙烯腈(PAN)及AN与丙烯酸甲酯(MA)(两者比例为94∶6)制成的共聚体(MW=105),配制成浓度为6%的DMF或DMAc溶液,然后进行静电纺丝,附加电压为10kV,接受距离为15cm,注射器流量为0.0184mL/min,接受罗拉的旋转速度为21m/min,喷丝孔内径为21G(约为0.51mm),注射器横动速度为16mm/min。制得PAN的GNF原丝后,在280~310℃范围内进行预氧化处理,加热介质、空气以及O2与N2体积比为1.9的混合气体,结果表明:预氧化处理条件以在280~300℃的热空气中保持1h为宜,若超过300℃,则纤维间易发生熔粘而失去纤维形态。碳化时,以3℃/min升温速率将空气升至900℃,降温时则以3.5℃/min的速度冷却,即可制得滤材用PAN基GNF–C。

3.5.4聚酰亚胺GNF

另外,滋贺县立大学还研制出了聚酰亚胺GNF,溶剂为DMAc,聚酰亚胺前驱体溶液浓度为20%~30%,稀释剂则采用丙酮或甲乙酮,纺丝液粘度为35泊,喷丝孔内径为0.8mm,附加电压为10kV,静电纺丝环境温度为40℃,相对湿度为35%,接收板温度为(40±5)℃,电极间距为100mm,挤出速度(20mL注射器)为0.05mm/min,接受筒旋转速度为1.2m/min,为了增加速度,可采用粘合剂制成非织造布。具体制法为:(1)将纳米纤维集合体在高温下处理,使其中的酰胺酸实现亚胺化;(2)在粘合剂溶液中混合后激烈搅拌;(3)抽吸过滤混合液;(4)热压残渣而制成非织造布。

3.5.5芳酰胺GNF

将聚间苯二甲酰间苯二胺的DMAc溶液(浓度为10%~12%),通过静电纺丝法同样可制得直径为10nm的GNF,聚合物主链越刚直,则越易制得细的GNF纤维。该纤维可用于滤材和电子材料等中。

3.5.6HMT纤维

DuPont公司所开发的混杂膜工艺(HMT)纤维,是面向空气滤袋用途的新型纳米纤维,据称将有可能在世界范围内推广。目前该纤维已在韩国的首尔投产,采用DuPont公司的特许纺丝技术,可生产出直径为200~600nm的连续长丝。与其他技术不同,该技术能耗低,制毡周期可延长至现有聚酯毡的9倍。更重要的是,该技术所制得的除尘袋能捕集的尘埃和微粒的最大量相当于其他针刺袋的10~15倍,因此更有利于净化环境。

3.6碳纳米管(CNT)

CNT又称中空纳米碳纤维或纳米碳纤维,是当今国内外的研发热点,其制法有多种,但重点主要集中在提高纤维的强度和长度,同时探索均匀度高而又能大批量生产的方法。以下列举国外几家单位的开发简况。

3.6.1日本电气公司(NEC)

CNT的产业化与日本NEC的基本专利是分不开的。NEC与美国俄克拉荷马大学曾就该大学所开发的并已实现商品化的“南北纳米技术”和CNT的基本专利缔结了专利许可证契约。“南北纳米技术”协作是为了更有效地利用NEC的技术,通过被称作CoMoCAT的单独制法进行CNT的批量生产。

3.6.2昭和电工公司

昭和电工公司是最早采用化学气相成长法研发和生产CNT的企业,其商品名为“VGCF”。自1982年起,该公司就与信州大学共同研究了多层纳米碳管(MWCNT),并开展了在锂离子二次电池中的应用开发,并于2003年形成了产能为40t/a的生产工厂,是日本唯一生产MWCNT的企业。

由于产品具有高结晶性、导热性、导电性和滑动性,有助于改善锂离子二次电池负极的充放电周期,并抑制其性能劣化和电阻减低,因此近年来除开发了高容量化负极材料及正极材料的导电助剂外,还开辟了增强树脂、金属和陶瓷等的复合材料,如电子仪器用的容器等。2007年1月,该公司已将川崎事业所(神奈川县川崎市)的产能提高至100t/a,预期到2010年将满负荷生产。在其产品中,锂电池(LiB)用的VGCF管径为150nm,长约10μm,而树脂等用的填加剂直径为100nm,商品名为“VGCF–S”,这种高导电填料的添加量只需高导电碳黑的1/2或碳纤维的1/3。

3.6.3英国剑桥大学

目前,英国剑桥大学成功开发了强度为20GPa/cm2的超高强度CNT,其导电性能超过了铜丝,且实现了长丝化,有望应用于比CFRP更高强度的复合材料和电线等中。

该产品的制法利用了CNT所特有的纳米物理现象,控制数毫米的CNT结构并使之在长度方向上不断接续而实现长丝化,这是一项具有划时代意义的成果。目前正在筹划的“宇宙梯”计划,就是设想利用这种超高强度的CNT长丝从地面连接处于3.6万km外的静止轨道上的卫星,同时靠离心力来支撑CNT绳的平衡,并进而在该卫星上方伸出长6.4万km的CNT纤维,长度总计为10万km。这一计划在2008年11月15日由日本宇航梯协会主办的东京2008SEC国际会议上引起轰动,被认为是未来连接地球与宇宙空间的新一代传输装置。

3.6.4东京工业大学

东京工业大学以酚醛树脂为原料,通过静电纺丝法开发出了一种用手弯曲也不会损坏的柔性CNT非织造布。其特点是整个超细纤维只需一般硅基板一半的电压就可使电流流通,并且具有良好的弯曲强度。而一般以PAN为原料的纳米碳纤维非织造布,当用手弯曲时就会破损。因此,该产品今后有望应用于节能基板、显示器、照明电源、汽车二次电池的电极类、传感器基板等领域。

3.6.5日本滋贺大学

日本滋贺大学为了补强纳米纤维,采用含CNT的聚合物溶液进行静电纺丝而制成非织造布。通过直接静电喷射工艺,可将浓度为0.5%~1%并均匀分散的CNT乙醇溶液,制成不含聚合物的CNT涂层薄膜,预计今后可应用于电子材料中。

3.6.6神奈川科学技术研究院(KAST)

2008年,神奈川科学技术研究院成功利用纳米刻印法的微细成形加工技术,制成了形状和大小一致的大量汇集状CNT,纤维直径为100~150nm、高5μm。如果条件最优化,可在相当于4A纸大小的面积上制成直径数十纳米、高约40μm的纤维。预期该纤维可应用于锂离子电池的负极材料或双层电容器等中。

3.6.7大阪大学等

大阪大学粘接科学研究所和大阪工业研究所共同开发了将凝聚力高的CNT分散在镁或铝等金属表面的技术,使金属的硬度提高了2倍,形成了高温稳定的复合材料,有望改进机械滑动部分或耐熔接温度的材料。

德国斯图加特Fraunhofer技术开发中心开发了能低成本处理CNT的方法,现已应用于网球拍,可改进振动吸收能,也可嵌入肾,或用于电热毯、可加热壁纸或不结冰的机翼材料等中。

日本理科大学在浓度为1.64mol/L的红糖溶液中,依靠在2根铜电极棒间附加20A的弧尖放电电流,成功合成出了CNT,今后该大学将进一步研究所使用的金属极板及糖水的浓度,以探索大规模生产和降低成本的途径。

日本名城大学利用碳素电极间的放电所产生的电弧放电,使等量混合的氩气和氢气在纯铁催化剂上形成直径为1nm左右的CNT,纯度高达90%以上,现正与碳素材料生产厂家配合进行批量生产技术的开发,目标是3年后实现产业化。

目前我国也有多家大学和科研院所开展了此类技术的研究,其中北大物理系等取得了卓有成效的成果。

3.7CNT增强纤维

CNT增强纤维是近年来兴起的新型高性能纤维,用取向CNT增强锦纶6(或PVA纤维)等常规纤维后,可大大提高锦纶6的断裂强度和断裂伸长,结节强度提高了30%。所用CNT可以是VGCF或VGCF–S,单层或双层CNT皆可,关键是要分散均匀,可采用熔融混练、溶液混合或原位混合法,原位法的优点是将填料导入易分散的液状己内酰胺和6–氨基己酸的混合物中,并加入(二萘嵌苯)四甲酸二酐(PTCDA)中,经热缩聚而制成复合材料,其中VGCF的表面和PTCDA有π电子的相互作用,同时聚合加热时,PTCDA的二酸酐和锦纶6的单体或分子链末端的氨基缩聚,并使酰胺基进一步形成亚胺基。其结果使导入分子链的芘基吸附于VGCF表面,从而使VGCF在锦纶6中的分散性提高,同时可防止再凝聚。VGCF–S的添加量达到0.1%时,即可产生明显效果。这种经热拉伸的CNT增强纤维,可改善以往压缩强度低的缺点,同时利用其导电性有望被用作促动器等中的功能性材料。

我国东华大学利用CNT(添加量为0.1%~0.5%)来增强超高分子量聚乙烯(UHMWPE)纤维,可改进其耐热性、蠕变性以及与树脂的粘合性等。因此,CNT增强纤维有着广阔的发展前景。

4结束语

除了上述各种新型高性能纤维外,国外已产业化而国内曾经研制而未产业化的品种,尚有聚苯并咪唑(PBI)、聚醚酮(PEK)、聚醚醚酮(PEEK)、聚酯酰亚胺、聚二唑、氮化硼和氮化硅等。

高性能纤维的不断创新是高性能产业用纺织品及复合材料用纤维领域的重要进步,随着世界高新技术、纤维合成与纺丝工艺的发展,以及军事、航空航天、海洋开发、产业用等的迫切需要,高性能纤维的开发与应用前景将更为广阔。

另外,据悉我国的过滤材料产业也急需高性能纤维,特别是近年来随着对科技和环保的重视,过滤材料领域具有很大的发展潜力。随着全球环保意识的增强,企业将不断开发新型的、更有效的过滤材料,以提高过滤系统的过滤效率及使用寿命。

湿法非织造布(滤纸)常用于液体、汽车等领域的过滤,由于纤维细短、成网均匀,具有较好的过滤效率及容尘量,在生产过程中还可添加部分高熔点、耐高温的高性能纤维,如芳香族聚酰胺等,可用于特殊的过滤环境中。我国“十一五”规划对环境保护提出了更高的要求,处理水、气、噪音、废渣等都将使用更多的过滤材料,因此过滤材料产业前景看好。