机械设备的全生命周期费用分析估算方法

2009-03-30刘俊沈炎

刘 俊 沈 炎

[摘要]机械设备的全生命周期设计是多学科融合的综合科学,涉及许多新兴学科和现代先进技术。探讨机械设备全生命周期设计概念和思想、主要研究内容和涉及的学科前沿课题。机械设备全生命周期费用分析估算是一个复杂的过程,它是机械设备全生命周期设计的重要前提和保证。识别与分类、数据收集和费用的结构分解、分析和建模以及报告和决策是全生命周期费用的四个分析过程,而这四个过程是一个循环迭代的过程。模型准备、模型假设、模型的建立、模型求解、模型的分析、验证、模型的修改是建立模型的一般程序。在不同的发展阶段给出了费用分析估算应采取的方法:参数费用方法、工程费用方法、类比费用方法、外推费用方法、仿真模型方法及综合分析估算法。

[关键词]全生命周期机械设计费用分析估算方法

中图分类号:TH-9文献标识码:A文章编号:1671-7597(2009)0210105-02

一、机械设备生命周期设计

生命周期设计(Life Cycle Design,LCD),通常也称绿色设计、环境设计、生态设计或环境意识设计。机械设备生命周期设计是在设备整个生命周期内,着重考虑设备环境属性(可拆卸性、可回收性、可维护性、可重复利用性等),并将其作为设计目标,在满足环境目标要求的同时,保证设备应有的功能、使用寿命、质量等。

对于机械设备的生命周期设计来说,设备生命周期一般包括以下几个阶段:(1)原材料获取阶段;(2)设备的规划、设计与生产制造阶段;(3)设备的分配和使用阶段;(4)设备维护和服务阶段;(5)报废淘汰设备的回收、重用及处理处置阶段。

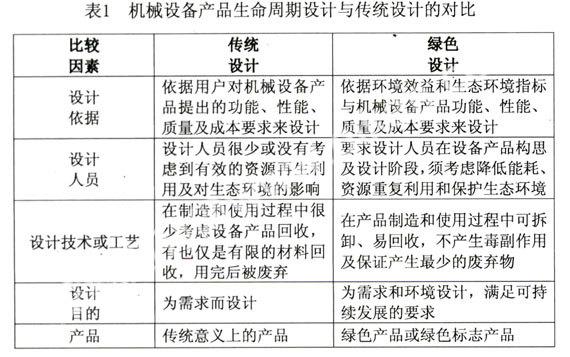

机械设备的生命周期设计是在其整个生命周期内,在不同层次上进行动态设计的一个过程,而掌握环保知识的设计人员是整个生命周期设计的主体,机械设备生命周期设计的过程是:需求分析提出设计要求概念设计初步设计详细设计设计实施。而生命周期设计与传统设计的对比如表1所示。

二、机械设备全生命周期费用分析过程

机械设备的全生命周期费用分析过程是实施全生命周期费用分析的基本程序,它主要包括4个方面:识别与分类、数据收集和费用的结构分解、分析和建模以及报告和决策。而每个方面包括多个步骤,这些步骤包含了若干个任务。整个过程反复循环,任何项目都可能需要重复多次。

三、机械设备费用估算模型建立的一般程序

要进行机械设备寿命周期费用分析,必须建立其全生命周期费用模型。通常,建模遵循以下步骤:

1.模型准备。在建模前应对实际问题的背景有深刻的了解,进行全面细致的观察、调查、研究,明确建模的目的,掌握对象的各种信息,弄清实际对象的特征,并且收集必要的数据,数据要符合所要求的精度。

2.模型假设。根据实际对象的特征和建模的目的,对问题进行必要的简化,首先抓住主要因素,暂不考虑次要因素,将问题理想化、简单化。理清变量之间的关系,并用数学语言进行必要的假设,但要注意的是:不同的假设会得到不同的模型,这一步是建模的关键。如果假设合理,则模型与实际问题较吻合,如果假设不合理或过于简单(即过多地忽略了一些因素),则模型与实际问题不吻合或者部分吻合,就要修改假设,修改模型。

3.模型的建立。根据所做的假设,运用适当的数学工具,建立各个量之间的数量关系,列出表格,画出图形,确定数学结构。

4.模型求解。利用已知的数学方法来求解模型。在模型求解前后,应该反复检查各种运算式和数据输入点,要确保运算式和数据输入的准确性,并且要把输入的数据和运算式都记录下来,写成文档。

5.模型的分析、验证。一个模型是否反映了客观实际,可用已有的数据去验证,如果由模型计算出来的理论数值与实际数值比较吻合,则模型是成功的;如果理论数值与实际数值差别太大,则模型是失败的;如果理论数值与实际数值部分吻合,则可找原因,发现问题,修改模型、但实际上也并非所有的模型都必须验证,这一点也是值得注意的。

6.模型的修改。因为数学问题往往比较复杂,且由于理想化抛弃了一些次要因素,因此模型与实际问题就不完全吻合。此时。要分析假设的合理性,将合理的部分保留,不合理的部分修改,对实际问题中次要因素再次分析,如果某一因素被忽略而使前面的模型失败或部分失败,则再建立模型时把它考虑进去。有时可能要去掉一些变量,改变一些变量的性质,如把变量看成常量,连续变量看成离散变量,离散变量看成连续变量;或者改变变量之间的函数关系,如线性改为非线性。

四、机械设备的全生命周期费用分析估算方法

机械设备全生命周期费用分析估算方法是寻求分析预估完成机械设备项目所需资源(人、材料、设备等)费用近似值的手段和技术。它体现了过去经验与未来应用之间的关系。费用分析估算方法分为两类:一般分析估算法和综合分析估算法。一般分析估算法有参数费用法、工程费用法、类比费用法、外推费用法、仿真模型法等;综合分析估算法是根据项目费用发生的规律,结合一般分析估算法的特点而形成的方法。

(一)参数费用法

参数费用法(Parametric Cost Estimating)是在建立费用模型时最为广泛采用的方法。它运用过去的资料制定物理的、性能的、费用的适当参数和各个子系统费用之间的关系式。运用这种关系式求出新的子系统费用,然后综合起来估算全系统的费用。用到的参数有时间、重量、性能、费用等。

但是,参数费用法建立的费用模型反映过去费用发生的规律,如果时间跨度过大或推广到不同的部门,由于文化差异、时间差异等可能导致误差较大。一般在应用一个模型之前,应对模型进行校准,使其能够模拟本公司型号设备费用的发生情况,适应预测的要求。

制约我们采用参数法进行估算的一个主要因素是需要足够的历史数据,特别是能代表具体设备产品技术及研制生产环境的数据,这是一个较难解决的问题。一般认为参数费用法适用于方案论证阶段或系统早期的概念性研究阶段,用以系统多方案的经济比较分析和快速报价。

(二)工程费用法

工程费用法又称工业工程法(Industrial Engineering Cost Method)。它将整个系统分解为各个子系统和组成部分,按性能等参数逐个分别进行费用分析估算,然后将结果累计起来,便可求出总费用估算值。

这种方法要求被估算的方案和各分系统的技术方案已经细化,即比较具体,分系统分解的越细,则估算费用的数量越大,工作量也越大,估算的费用也越精确。

工程费用法的特点是“自下而上”地估算费用。该法从检查和确定系统最底层的工作单元开始,利用工作分解结构(WBS)自下而上的逐项计算费用。所谓的工作分解结构,是一个以系统为中心的层次体系,由硬件、软件、服务和资料组成。通过WBS,可以基本上确定研制一种设备型号的各个

具体项目。将WBS中每个工作单元的费用累加起来,便得到该型号设备的总费用。

(三)类比费用法

类比费用法(Analogy Cost Method)是参照过去已有的相似系统或相似系统的某些“部分”,作类比后得出的估计值。它往往应用在新的系统开发研究的初期阶段,且往往是参数费用法和工程费用法不能采用时才用此法。通过此法得出的费用,是建立在与过去类似的系统研制项目规模和技术经验进行类比的基础之上的。类比的方法有两种,一种是将正在研制的设备直接与具有同样特征的类似设备进行比较,并分析估算其费用;另一种是将正在研制的设备与具有相同费用特征的不同设备进行比较,并分析估算其费用。类比费用法要求分析估算人员具备相当的经验和专门的知识。由于时间存在过去和将来差别,还必须考虑通货膨胀的影响,以及现实的具体情况。

(四)外推费用法

外推费用法(Extrapolation Cost Method)是从类比费用法发展而来的。与类比费用法相似,外推法的不确定性取决于在研制新设备和它的原设备之间不同技术特性的估计,以及这些技术差异导致的费用之间的差别。在绝大多数情况下,只要存在某些可靠的费用数据,外推法将比其它估算方法可能得到更好的费用估算结果。这是由于原准同类设备总是比历史上的任何其它类似设备更接近于在研的型号设备。在研型号设备和原准设备的特性越接近,费用估算的不确定性范围也就越小,由此得出的费用估算精确度也就越高。

(五)仿真模型法

仿真模型法主要有RADSIM模型。该模型被称为研究和发展的仿真模型。它使用蒙特卡洛技术来模拟一项研究与发展(R&D)计划。每项R&D活动和每次决策都由模型进行。从现在向前一段时间仿真,或者通过任务成功而使计划完成,或者因技术失败(或受时间和预算的限制)而使计划终止。计划的每次仿真代表R&D计划的一种可能结果。在进行了若干次这样的仿真之后,可以得到结果的统计样品,包括成功的概率和计划成本。在RADSIM方法中,采用把整个计划分解成许多研究子工程,再由各专业各领域的专家来评价子工程的方法,来解决全面的评价和成本估算问题。

(六)综合分析估算法

机械设备研制的费用分析估算是一项持续性的工作,贯穿于设备研制的全过程,随着设备研制工作的进展,采用的分析估算方法应越来越详细、精确。如果只笼统的研究全生命费用分析估算模型和方法,而不考虑机械设备研制阶段的划分和每一阶段工作的内容与特点或者在其研制的不同阶段上,仅仅使用同一种分析估算方法得到的结果都是不能令人满意的。因此在不同的费用分析估算阶段应使用与其阶段相适应的分析估算方法,如表2所示。在整个寿命周期建立唯一的费用分析估算关系式是困难的,可以采用一种综合以上几种分析估算方法的方式即综合分析估算法,来建立费用模型。综合分析估算法的主要思想是根据寿命周期的不同时间段,各分系统技术方案的相对成熟度,分别选用参数费用法、工程费用法、类比费用法等对寿命期内的每个费用单元建立费用分析估算关系式,而后把求得结果进行累加,从而得到总的费用。

五、结论

机械设备的全生命周期费用分析估算是一项复杂的工程,工业界中的一些公司采用了寿命周期费用分析技术,但是,这些技术的发展一直都是独立的,其应用也是无规则的,承包商和销售商几乎根本不参与,签订设备供应合同主要还是以最少资本投资为根据。在机械设备寿命周期费用分析估算过程中,所有参与者、作业者、承包商和销售商可能对业主权益的寿命周期费用会有很重大的影响。而且,只有他们都参与这一过程,采用费用分析估算得到的效益才能成为现实。要想取得这一点,就需要有一个共同的、统一的、在全工业范围内使用的方法。

作者简介:

刘俊,女,重庆人,学士,工程师,毕业于重庆渝州大学,主要从事机械设备及技术管理工作。