浅析数控机床上的坐标系

2009-02-11马同新肇心刚

马同新 肇心刚

[摘要]讲述数控机床当中的坐标系的规定,并阐述各个坐标系之间的联系与区别。

[关键词]数控机床 工件坐标系 编程坐标系

中图分类号:TP2 文献标识码:A 文章编号:1671-7597(2009)0110111-02

数控机床是机电一体化产品在工业生产中的一个具有代表性的产品,它是计算机技术、电力电子技术在机械产品中的典型应用;它在加工产品时根据人们预先编制的G代码程序进行自动加工。消除了在产品加工过程中人为的干扰造成产品的不合格和产品尺寸的不一致性。这里我们对数控机床的坐标系进行分析和认识。

谈到数控机床人们就会想到机床坐标系、工件坐标系、编程坐标系以及机械坐标值、绝对坐标值、相对坐标值。那么他们之间有什么联系和区别呢,我们以数控车为例进行分析。

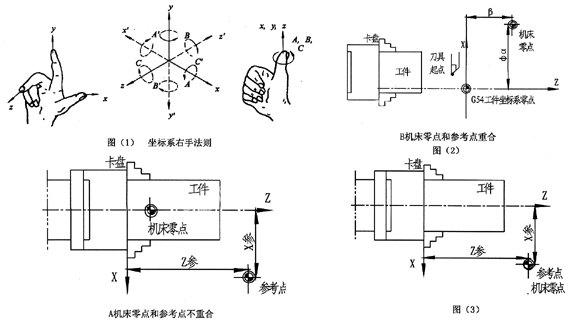

人们在进行数控系统设计的过程中设置了机床坐标系和工件坐标系。对于数控机床坐标轴名称及其方向,我国已制定了JB3051-1982《数控机床坐标和运动方向的命名》的数控标准,它于ISO标准相同。标准坐标系采用右手笛卡尔坐标系,如下图(1)所示。

那么什么是机床坐标系、工件坐标系、编程坐标系呢?

机床坐标系就是用机床零点作为原点的坐标系叫做机床坐标系。当人们在操作机床时,通电后通常都要执行手动返回参考点,就建立了机床坐标系;机床坐标系已经建立就保持不变直到断电。数控装置上电时并不知道机床零点,为了正确的在机床工作时建立机床坐标系,通常在每个坐标轴的移动范围内设置一个机床参考点(测量起点),在机床启动时,进行机动或手动回参考点,以建立机床坐标系;机床零点实际上是通过返回(或称寻找)机床参考点来完成的。

在这里提到了参考点和机床零点,这是两个不同的概念;机床的参考点与机床的零点可以重合在一点也可以不重合在一起,这是有数控系统的参数决定的,这对数控机床的操作及加工没有任何的影响和区别,现在大部分数控机床的零点和参考点重合在一起,所以人们在日常中又把回参考点称为“回零”,如图(2)所示。

通过图(2)可以看出参考点和机床零点是两个不同的点,只不过有时重合在一起。

工件坐标系是用于加工工件的坐标系叫做工件坐标系;工件坐标系有CNC预先设定,已设定的工件坐标系可以通过移动其原点来变更。工件坐标系一旦建立就一直有效,直到新的工件坐标系代替为止。通电时一般默认G54工件坐标系为当前工件坐标系,如图(3)所示。

一般数控系统都有几个工件坐标系G54G59,但是只能由一个工件坐标系作为当前工件坐标系。因为数控机床在加工工件的运行过程中就是在工件坐标系中运行的。

编程坐标系是编程人员根据零件图样及加工工艺等的要求建立的坐标系,编程坐标系是供编程使用的,确定编程坐标系时不必考虑工件毛坯在机床上的实际位置。编程坐标系中各轴的方向应与所使用的数控机床相应的坐标轴方向一致。

从工件坐标系和编程坐标系的定义来看,这是两个不同的坐标系。当我们不进行工件加工时,没有对工件进行编程,这时就谈不到编程坐标系的存在,但工件坐标系是已经存在的并且已经确立(只要机床返回参考点工件坐标系就已确立),我们还可以从以下几个方面来分析:

(1)在数控机床上工件坐标系可以有6个;而对于一个工件,编程坐标系一般使用一个(对于车床而言)。

(2)工件坐标系的原点的变更只能通过对刀的方式进行改动,而编程坐标系是在编程时,编程人员任意设定的。

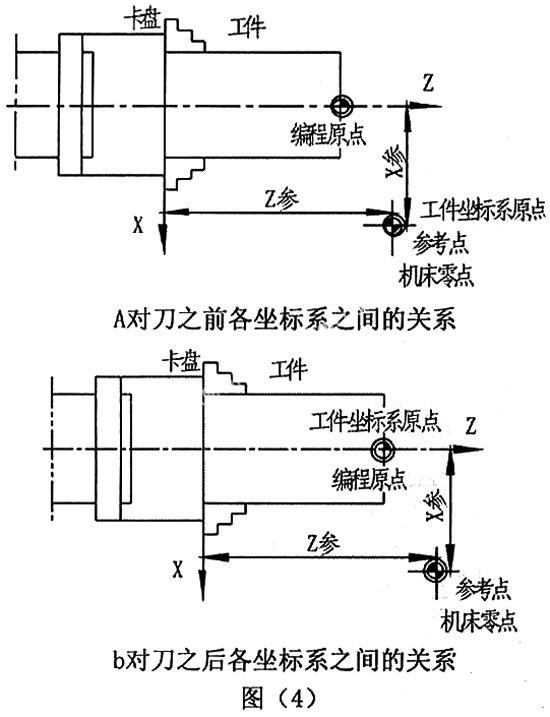

(3)在实际加工工件的过程中,刚安装上工件(还没有进行对刀之前),这两个坐标系是一般不重合在一起的,如图(4)所示。

通过图(4)a可以看出工件坐标系和编程坐标系一般不重合在一起。通过图(4)b可以看出通过对刀把工件坐标系进行偏移,才能使两个坐标系重合在一起;因为数控机床是在工件坐标系下运行的,所以只有把两个坐标系重合在一起,机床才能按照人们编写的程序运行,加工出人们需要的工件。但是,两个坐标系重合在一起,并不等于一个坐标系。

对于坐标值来说,机械坐标就是在机床坐标系中刀具位置的显示。绝对值坐标是刀具位置在工件坐标系中的显示。相对值坐标是刀具位置相对于前一位置位移值的显示。

通过以上的分析可以看出机床坐标系、工件坐标系、编程坐标系、机械坐标值、绝对坐标值和相对坐标值之间的联系与区别。

参考文献:

[1]FANUC-0i系统编程手册.

[2]高枫、肖卫宁主编,数控车削编程与操作.

[3]孙坚,数控机床编程与操作.

作者简介:

马同新,男,工程师,从事机床电器设计、改造、维修和数控机床编程的教学与培训。