涤锦面料牢度问题探讨

2009-01-05吴振金

吴振金

涤锦混纺织物的染色一直以来存在问题和困难,实际上,分散染料或多或少都会污染锦纶部分,并且对锦纶沾污部分的湿牢度相当差。因此,要想做到较好的牢度,传统中很多工厂都选用二浴染色法染色,先完成分散染料染色,然后用还原剂进行还原洗(锦纶部分的分散染料染色已被大量破坏),最后用酸性或 1∶2 含金染料染锦纶部分。由于锦纶对温度的敏感性,分散染料染色温度受限,这也加大了涤纶染色的难度。而酸性染料的湿牢度存在不足之处,很难满足目前客户的高品位要求。两浴法降低生产效率,耗时较长,且增加了成本,牢度提升也不容乐观。于是客户通常只能降低牢度要求出货而让工厂选用同浴染色。现今推出新型涤锦高牢度系列染料同浴染色,有较好的牢度,本文对传统染料与新型染料的染色工艺的生产实践进行对比,并对其牢度测试结果进行比较分析。

1实验方法

1.1实验目的

根据不同染色工艺和染料对牢度的影响,选用适当的染色工艺和染料以满足客户的品质要求。

1.2实验材料(涤锦面料)

成分:涤 55%,锦 45%;规格:188 根/英寸 × 117 根/英寸 59";码重:124 g/y。

1.3工艺流程

配布 → 退浆 → 预定形 → 精练 → 染色 → 定形 → 包装。

1.4实验设备

杭州东霖DL – HEJ型高温高压染布机、瑞比试样机、酸度计、定形机、电子天平、自动滴液系统、电脑测色系统、对色箱等。

1.5药品

染料:传统分散染料、传统酸性染料、安诺门MZ系列高牢度锦纶染料、安诺可隆PUD系列高牢度分散染料。

助剂:安诺科509A分散匀染剂、安诺科PA酸性匀染剂、冰醋酸、保险粉、片碱、安诺科I酸性还原清洗剂。

选用同样的工艺流程对同等深度的黑色进行比较。

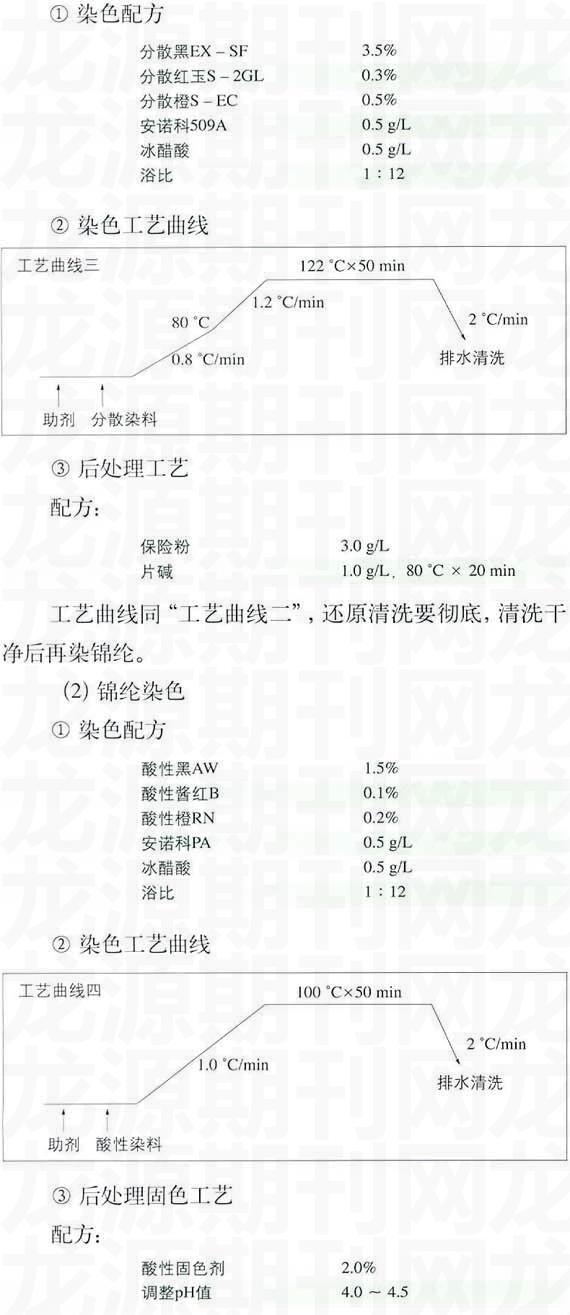

2染色工艺和染料

2.1传统一浴法染色

工艺曲线同“工艺曲线二”,80 ℃ × 20 min,固色前要注意染液清洗彻底,防止固色斑的产生。

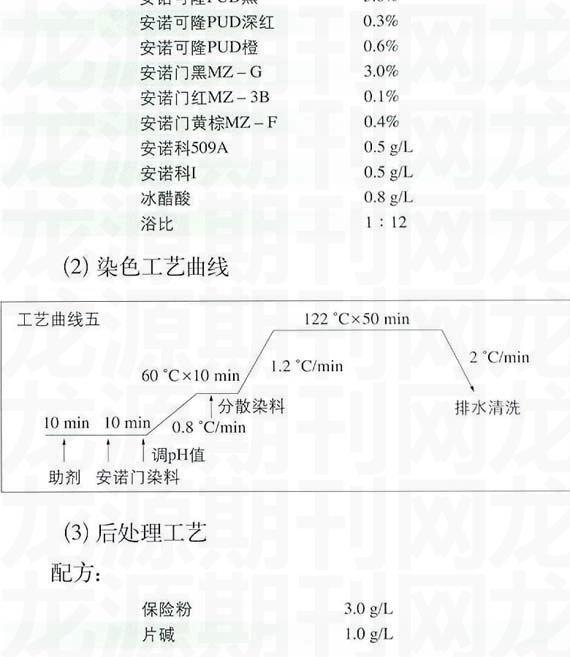

2.3新型染料染色工艺(一浴法染色)

(1)染色配方

工艺曲线同“工艺曲线二”,80 ℃ × 20 min,充分水洗。

以上染出后,统一采用 180 ℃的温度定形,分别做各项牢度对比测试。

3实验说明

(1)首先可以看出染色工艺大同小异,只是后处理工艺不同。影响牢度的主要因素是由于织物表面沾色未彻底清除而致。由于分散染料对锦纶有可染性能,因而锦纶表面的分散染料沾色较为严重,尤其在染深色时,由于染料浓度多,互相沾色的情况表现突出。传统染料染色后在涤锦面料上不好做还原清洗是由于酸性染料不耐碱,还原洗时颜色会被剥除,为了能更好地清洗浮色,选用了最佳的酸性还原清洗剂;而使用新型染料安诺门系列,它耐碱性高,还原洗前后变色小,这样同时满足涤纶上染后的浮色清洗,又对锦纶上分散染料对其沾污进行分解剥除。

(2)3 种染色工艺中,前面两种所用染料是相同的,只是工艺不同;而新型染料工艺与传统同浴法染色工艺一致,只是染料不同。

(3)安诺可隆PUD系列染料在涤纶上染色具有高度的坚牢度,且对锦纶沾色少,容易清洗;安诺门系列染料是锦纶高牢度染色的专用染料,对锦纶织物具有极佳的水洗牢度、汗渍牢度,优良的耐氯牢度、干湿摩擦牢度和日晒牢度,是传统锦纶染色的染料所不及的。

4实验结果及分析

4.1不同分散染料对锦纶的沾污情况

选用一组常用分散染料为例,不同的分散染料在同一染色条件下染涤锦面料,并以上染到涤纶上的染料量作 100%,用电脑测色系统测得锦纶上表观染色深度K/S值,该值越大表示该分散染料对锦纶沾污越大,反之越小。同时对比还原清洗前后的锦纶上的K/S值。

从表 1 可以看出,不同的分散染料对锦纶上的沾污K/S值不同,这是由于锦纶分子中具有大量能生成氢键的酰胺基,分子链末端具有氨基,同时分子又具有较强极性,因此分散染料可以通过与锦纶产生氢键和范德华力结合来达到上染,还原清洗后锦纶上的K/S值也发生变化,因而结合力的大小也就决定了分散染料对锦纶的沾污情况,对有要求牢度的面料在选择染料时就必须留意这点。可以看出,安诺可隆PUD大红和深红的K/S值很小。

4.2各项牢度对比

将上述不同染料、染色工艺染色的涤锦面料进行定形整理后,将其测试了水洗牢度、日晒牢度、汗渍牢度及氯水牢度,结果见表 2。

从表 2 可以看出,不同的染料和染色工艺各项牢度结果也不一样,这也说明工厂选用怎样的工艺取决于客户的品质要求。新型染料染色工艺突破了传统染色工艺所能达到的牢度要求,从而也提高了涤锦面料的附加值和档次。

4.3综合比较

将以上 3 种染色工艺做比较可以看出,要想获得高牢度的品质要求应选择第三种工艺,而第一种工艺相对成本会低些,客户可以根据面料的用途要求来进行选择。

5结论

通过以上实验说明,不同的分散染料对锦纶上的沾污程度不同,后处理还原清洗的程度也有所不同,从而对牢度的影响也不一样。再者,锦纶染色选用高牢度系列染料也大大改善了面料品质,因而要做到高品位的品质要求就必须选择相对应的染料和染色工艺。